服務熱線

服務熱線

當前位置:首頁>媒體中心>產品百科>硅酸鹽水泥生產工藝過程之水泥制成

來源: 發表時間:2015-06-04 09:04:45 點擊次數:【】

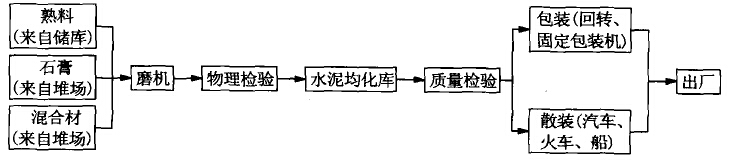

水泥制成工藝是水泥生產的最后一個環節,其工藝過程如下:

對于Ⅰ類硅酸鹽水泥(代號P·I),國家標準規定只是在熟料中加0-5%的石膏,不另加混合材。

1. 水泥粉磨過程

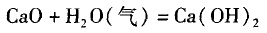

v剛出窯的熟料是不能立即入水泥磨的,因為即使進行了冷卻處理,它的溫度也在100-300℃之間,所以需要把它放在堆場或儲庫存放一段時間再繼續自然冷卻,這樣做一是窯磨生產的平衡,有利于控制水泥質量;二是讓它吸收空氣中的部分水蒸氣,使熟料中的部分f-CaO消解為Ca(OH)2,其反應式為:

這個反應的結果是減少了熟料個f-CaO的含量(越少越好),使熟料內部產生膨脹應力,提高了易磨性并改善丁水泥的安定性;三是不至于讓磨機簡體和磨內的溫度過高,有利于磨機的安全運轉,并能防止石膏脫水過多而引起的水泥凝結時間不正常。

水泥粉磨系統也如同生料粉磨一樣有開路和閉路之分。

水泥磨所處理的物料是熟料、石膏及混合樹,粉磨流程與前面講過的生料粉磨基本一致,但不能采用烘干磨,因為熟料出窯時已不含水分,因此不需要邊烘干邊粉磨。石膏的摻加量力3%-6%,量不多,臺一些水分對粉磨和調節水泥的凝結時間有利。若加礦渣,量不大時也不必烘干,但摻加量大時(如生產礦渣水泥)必須要單獨烘干,因為它的水分太多。這樣一來.水泥的粉磨就不像磨制生料那樣需向磨內通入熱氣體.而且還要向磨內噴入少量的霧狀水,以降低粉磨時的磨內溫度。

2. 粉磨產品的細度要求

“細度”也稱分散度,用于表示粉狀物料的粗細程度。水泥一般由兒微米至幾十微米的大小不同顆粒組成,這樣小的顆粒不好用尺子去衡量它(生料也是如此),順是常用篩析法和比表面積法來測定。篩析法就是將一定量的被測物料(水泥、生料)放進一定篩孔(標準篩的篩孔孔徑為0.08mm,即80μm或4900孔/cm²)的篩子里進行篩細,小于篩孔的顆粒會漏下,大于篩孔的顆粒則留在篩網上面,細度用篩余百分數來表示,國家標準規定:普通水泥80μm方孔篩篩余不得超過10.0%,一般廠大都控制在5%以下。比表面積值常用透氣比表面積儀來測定,是以1g被側物料(水泥、生料)所有顆粒的相對總表面積來表示的,單位是m²/kg。國家標準規定:硅酸鹽水泥比表面積大于300m²/kg,一般廠大都控制在350m²/kg左右。

對于水泥細度來講,磨得越細比而積值越大,與砂、石、水拌和制成混凝土(建筑物、構筑物)時水化作用就越大,強度特別是早期強度也就越高。但粉磨產品的顆粒并不均一,它們是由不同粒級的顆粒組成的混合物。細顆粒水泥水化后能把砂、石和鋼筋緊緊地膠結在一起,而粗顆粒只能在顆粒表面水化,末水化的部分在混凝土小只起填充作用。對水泥來講、顆粒組成對混凝土強度的影響是非常大的,一般情況是:

0-10μm的顆粒水化最快;

3-30μm的顆粒是水泥活性的主要部分;

>60μm的顆粒水化緩慢;

>90μm的顆粒只在表面水化,起集料作用。

水泥細度過細、比面積過大、小于3μm的顆粒太多時,雖然水化速度快、水泥有效利用率也很高,但需水量也多,這將使硬化的水泥漿體因水分過多而引起兒隙率增加使強度降低,正常情況下,水泥細度越細,強度就越高,特別是1d,3d早期強度,但小于10μm的顆粒大于50%-60%時,7d,28d強度則開始下降。因此水泥粉磨細度庇隨所生產的水泥品種與標號,根據熟料的質量和粉磨設備具體條件來定。在滿足水泥品種與標號的前提下,水泥不必磨得太細,否則電耗會成倍增加。通常水泥的比表面積控制在300m²/kg左右。

3. 石膏

在水泥磨中加入適量的石膏(通常使用的是天然二水石膏CaSO4·2H20,也可采用天然無水石膏與天然二水石膏混合使用),能延緩水泥的凝結時間。這是因為孰料中的C3A礦物與水作用后,生成大量的薄片狀的水化鋁酸三鈣附在水泥顆粒上,如果在水泥中加人石膏,加水后鋁酸三鈣與之生成難溶于水的水化硫鋁酸鈣,這樣水泥就不會快凝了,可以滿足建筑工程進度的要求。

石膏又可以促進C3S,C2S礦物的水化,從而提高水泥的早期強度和平衡備齡期的強度。

但石膏的摻入也不能過多,否則會影響到水泥的長期安定性,這是因為石育中的SO3同水化鋁酸鈣作用而形成的疏鋁酸鈣會使體積顯著增加,從而導致建筑物的崩裂。一般說來,熟料中的C3A含量較多時,應多加些石膏。各廠應根據熟料成分、混合材摻加量和石膏中的SO3含量來確定,2.5%-6.0%是比較合適的。

4. 混合材

在水泥制成過程中,按照回家標準規定,對于某些品種水泥允許摻入一定數量的不需經過假燒的天然或人]劃得的混合材,這樣既可以提高產量、降低成本,又能改善和調節水泥的某些性質,而義還可以綜合利用工業廢渣,減少環境污染c混合材按其性質分為活性和非活性兩大類。

1)活性混合材

凡天然或人工制成的礦物質材料,磨成細分,加水后其本身不硬化(或者硬化得十分緩),但與石灰混合.加水調和成膠泥狀態,不僅能在空氣中硬化,并能繼續在水中硬化,這類材料稱為活性混合材料或水硬性混合材料,簡稱混合材。用于水泥工業的活性混合材料主要有二大類:

(1)粒化高爐礦渣(國家標牌GB/T203-1994)。

(2)火山灰質混合材料(國家標準GB/T2847-1996)。

(3)粉煤灰(國家標準GB/T1596-1991)。

2)非活性混合材

非活性混合材不具備(或具有微弱的)水硬性,它的質量活性指標不符合標準要求的潛在水硬性或火山灰性的水泥混合材料,實際上是一種填充性混合材料,摻人水泥中主要起調節水泥標號、節約燃料用量的作用。這類混合材有石英砂、石灰石、白云石、砂巖、未水淬的高爐礦渣和低活性的爐渣等。

混合材的摻入量在國家標準中規定廠一定的范圍。對于某一水泥廠來講,具體摻人多少要由熟料和混合材的質量及水泥的標號來確定。一般來說,摻人混合材后,水泥中的C3S、C3A等各種礦物就相對減少了,早期強度降低。為了確定適當的混合材的摻加量,應在不同的摻人比例下做水泥性能試驗,確定出合理用量。

5. 水泥的儲存與裝運

1)儲存與均化

剛剛出磨的水泥是不能立即出廠的。儲存是平衡水泥粉磨與發運兩道工序的重要手段,圓庫是存放和均化水泥的最好場所。儲存與均化的目的在于:

(1)改善水泥的質量。出磨水泥的溫度約100℃左右,儲存幾天可以自然降溫并吸收空氣中的水蒸氣,繼續消解f-CaO,把水泥的安定性降到最低點。

(2)進行質量檢驗。水泥必須檢驗合格后才能出廠。但是水泥的強度等質量鑒定工作是按規定齡期進行的,如3d,28d強度。在水泥銷售旺季時,可能等不到3d就出廠了,這時一般要做1d的水泥快速強度.用來預測3d的強度(這也是一種質量控制手段),另外就是留有一定量的樣品,把3d,28d強度檢驗結果補送給用戶。

(3)均他調配。出磨水泥仍然存在著成分波動問題,儲存的同時也要均化。大中型水泥廠多采用像生料均化庫那樣的氣力攪拌均化庫,小型水泥廠一般采用機械倒庫或多庫搭配對水泥進行均化。不同強度等級的水泥存放于不同的水泥庫內,可以根據要求互相調配。

2)水泥袋裝發運

袋裝水泥的發運目前在我國占有相當大的比重,特別是對于水泥用量小的零星散戶或交通不太便利的施工工地,用袋裝發運水泥是比較理想的。目前我國水泥包裝袋多是化纖包裝袋(原來多為紙裳),每袋質量我國規定為50+1kg,需要用專門的包裝機(回轉式和固定式兩種)來灌裝。

包裝車間一般距水泥庫較近,出庫水泥可以力夷地送入包裝機內。包裝好的水泥存放在水泥堆棧上,堆棧地面要注意防潮,并要求遮雨。

3)散裝水泥

散裝水泥在我國已推行了多年,在中程距離運輸、大的工程建筑工地用散裝發送是科學合理的,它簡化了裝卸,節約了包裝材料.施工起來又方便。散裝水泥需用專用的汽車、火車或船,且必須是封閉的大罐,直接開到水泥庫的庫底或庫側,人口對準散裝頭(庫底或庫側卸料器),由氣動控制裝車,自動稱量,裝滿后開出。