服務熱線

服務熱線

當前位置:首頁>媒體中心>產品百科>硅酸鹽水泥生產工藝過程之生料制備

來源: 發表時間:2015-06-03 11:09:49 點擊次數:【】

水泥生產工藝過程除了生產方法即采用的窯型有很大差別之外,其他過程基本上大同小異。硅酸鹽水泥的生產過程大致分為三個階段:

生料制備是第一階段。即把石灰石質(主要含Ca0)原料、粘土質(主要含SiO2和Al2O3)原料與少量的鐵質校正原料(如鐵礦石、硫酸廠的廢渣等主要含Fe2O3)經破碎和烘干后,按照一定比例配合(立窯烴燒水泥熟料時還要加一定量的燃料)、磨細,并調配為成分合適、質量均勻的生料。

熟料燃燒是第二階段。將制備好的生料送人水泥窯內假燒至部分熔融,得到以硅酸鈣(C3S、C2S、C3A、C4AF)為主要成分的硅酸鈣水泥熟料(顆粒狀或塊狀)。

水泥粉磨是第三階段。就是在熟料磨細的過程中加人適量的石膏(主要含CaSO4·2H20和CaSO4),有時還加一些混合材共同磨細成為水泥。

本文主要介紹第一階段——生料制備。

我國絕大多數水泥廠都有自己的原料供應地(礦山),建廠時就已經考慮到了讓它們距離水泥廠越近越好。當然也有特殊情況,如廠子太老了,原有的礦山資源已經枯竭,就不得不從外地運來物料。

石灰石質礦山給人們的直觀印象就是座石頭山,它的礦層分布情況,有用礦的化學成分波動情況以及硬度、抗壓強度、透水性等一些物理性質,在礦山不同的層面、不同的部位是不完全一致的。所以在開采之前必須對它進行勘測普查,同時要評估有用礦的儲藏量,便于對不同品位的礦石實行有計劃地分片開采、搭配使用、這樣做既可以穩定進廠原料成分,滿足配料要求,又可以經濟合理地充分利用礦山資源。

黏土質原料不像石灰石那樣堅硬,是松散的塊狀或顆粒狀,開采前除進行(對石灰石一樣的)勘測普查外,還要進行篩分析,必要時應加做顆粒分析和塑性指數試驗,它的用量與石灰石相比要少得多,可以就地取材,新土、砂巖都可以。但需對開采條件及礦區地質情況進行調研。

由于石灰石、熟土礦層不像煤、石油礦那樣深.所以露天開采就可以。為了采出有用礦石,必須先進行覆蓋層的剝離工作。如果覆蓋層是較松散的浮土,可直接用人工、電鏟、水沖洗的辦法將其剝離;如果是硬質的廢礦,需對覆蓋層先爆破再剝離。覆蓋層的剝窩工作應在原料開采前6個月內進行,剝離工作不易在冬季進行。

如果有用礦是松散狀的白至或熟土,可直接用電鏟或人工挖掘。對硬質物料的石灰石,需先鉆孔爆破,鉆7L深度、7L的數目和位置分布是根據礦山的具體情況和巖石的物理性質決定的。常用的礦山鉆孔設備有:手持式風動鑿巖機(孔徑35-45mm),淺孔鉆機(孔徑]50-170M),回轉鉆機(孔徑90-120mm),牙輪鉆機(孔徑150-250mm)。使用銨油炸藥、漿狀炸藥,采用深孔多排微差爆破,機械化裝藥和填塞,爆破規模大、質量好、有害作用小.是石灰石礦山爆破普遍采用的方法。

礦山鉆孔爆破必須嚴格遵守GB6722-86《爆破安全規程》。

礦石的運輸可以綜合考慮工廠規模、礦山與工廠之間的距離與地形等,選用公路、鐵路、膠帶運輸、鋼索絞車和架空索道等。

從礦山開采下來的石灰石、茹土和煤等呈不均勻的塊狀物料,特別是石灰石有的大塊粒度達700mm左右。把這些物料直接入磨磨成粉狀的生料是難以做到的,必須先把它們破碎成20mm左右的小碎塊后再去粉磨,這樣可以提高磨機的產量,降低電耗。同時,石灰石、教土含有一定水分,把它們破碎成小塊,則比面積增大,便于晾曬和烘干,這對于法水泥生產來說是必須要做的。

破碎可以在礦山就地進行,也可以運到廠里后再破碎,它是用機械的方法縮小物料粒度的過程。破碎方法主要有壓碎、擊碎、磨碎、折碎、劈碎等。根據破碎方式設計制造了顎式破碎機、錘式破碎機、反擊式破碎機、輥式破碎機、錐式破碎機以及用于破碎黏土用的破碎烘干機等破碎機械。不管是哪一種破碎機,它們都不是采用單一的破碎方法來破碎物料的,如領式破碎機是以壓碎為主,同時還兼有磨碎和折碎的作用;而錘式破碎機和反擊式破碎機則以沖擊破碎為主,兼有磨碎的作用。

對于錘式破碎機或反擊式破碎機來講,它們的破碎比較大(物料破碎前與破碎后的尺寸之比),只要選大一點的規格,對物料(一般指石灰石)一次破碎就能滿足人磨要求,這叫一級破碎。

對于顎式破碎機來講,它的破碎比較小,物料破碎前后的尺寸變化不太大,所以不能單獨使用。如果把它與錘式破碎機或反擊式破碎機串聯在一起,使物料經過兩次破碎,物料就可以滿足入磨要求,這叫二級破碎。

需要指出的是,破碎不只在生料制備系統之內,對于燒成用煤、出窯頭冷卻機熟料、粉磨水泥時所加的石膏等,都需要破碎。

1)物料儲存的目的

生料制備過程是流水作業,一環扣一環(整個水泥生產的全過程都是如此),為確保生產的連續性,避免前一道工序中的設備“犯脾氣”而導致下一道工序中的設備“斷糧”,各種原料、燃料、生料及熟料、各種混合材和水泥等都需要一定的儲存期,為下一道工序備好料。從質量控制和要求的角度來考慮,也要求物料有一定的儲存期。例如對原、燃料需先化驗后使用,生料儲存的同時要對其進行均化使其成分更趨于均勻,以穩定窯的燃燒,保證熟料質量;熟料儲存一段時間能改善其安定性;水泥的儲存便于強度檢驗,同時也能繼續改善其安定性和便于標號的調配。

2)原、燃料的預均化

水泥生產力求生料化學成分均齊,以保證在燃燒熟料時熱工制度穩定,燒出高質量的熟料。但進廠的原、燃料的化學成分并不是很均勻,而且波動很大,這會使制備出來的生料質量不穩定,對水泥熟料的質量產生直接的影響。由此看來,使原、燃料乃至生料得到均化是非常重要的。所以在生料制備過程中,要抓好三個均化環節:第一,原料礦山分片開采、混合搭配,這在前面已經提到過了。第二,在原料破碎后、入磨前進行均化,這個過程稱它為預均化過程;第三,出磨生料在人窯前再次均化,這個過程就是生料的均化過程。

(1)預均化原理

在原、燃料的儲存和取用過程中,利用不同的存、取方法,使入庫時的成分波動較大、取用時成分被動變小,從而使得物料在入磨之前得到預均化。具體操作是:盡可能以最多的相互平行和上下重疊的同厚度的料層進行堆放(儲存),取用時要垂直于料層方向同時切取不同的料層,取盡為止,這是“平鋪直取”法,是須均化方式中最常見的一種。這樣取出的原料就比堆放時均齊得多。堆放的層數越多,取料時切取的層數也就越多,原料在堆放時短期內的波動被均攤到較長的時間里切取而減小,使得所取物料的成分達到比較均勻的效果。

(2)預均化堆場、預均化庫

物料的儲存過程是在堆場、聯合儲庫或圓庫內完成的。一般塊狀、顆粒狀物料放在有遮蓋的室內或露天項均化堆場上儲存,粉狀的物料則儲存在封閉性能較好的回庫內。

預均化堆場技術原理是將已破碎的礦物原料,或摻有其他原料按規定的程序堆成料縮,然后按規定的工藝設計后從原料推中取出原料。在采取原料時,對備料層進行切取,混合,取得平均成分符合設計要求的原料。

(3)堆料與取料方式

在預均化堆場中,堆料盡可能料層平行重疊、厚薄均勻一致。下列幾種堆料方式基本能做到這一點。

①“人”字形堆料一端面取料法。堆料機沿料堆縱向長度,以一定速度從一端移向另一端,從而完成一層物料的堆放。第一層物料是撤在縱向中心線上、等腰三角形的一條物料帶,依次一層一層地重復往上堆料。除第一層外,從撈斷面上看,每層物料都形成類似”人”字形狀。取料時,由整個料堆的橫截面上的一端開始,逐漸向另一端推進,同時切取所有層次的物料,從而使物料獲得較好的均化效果。

②波浪形堆料一端面取料法。堆料機先在堆場底部的整個寬度范圍內堆成許多相互平行而又緊靠著的條形料堆,每一條形料堆的斷面呈等腰三角形,各條形料堆之間形成一廠“料峰”和“料谷”,繼續堆料時就堆在每條的料谷中,將其填滿并變成了“料峰”,如此不斷地進行,完成料堆為止。取料時從端面耙下,每一條帶的物料都能受到切割。

③傾斜形堆料一側面取料法。堆料機先在料堆的一側堆成一條截面為三角形的料條帶,然后其落料點向堆場中心移動一小段距離,使物料按自然休止角覆蓋于第一層的一側,重復剛才的動作依次推料.形成許多傾斜而平行的料層,直到堆料點到達料堆的中心線為止;這種推料方法要求堆料機在堆料寬度的一半范圍內能做伸縮或回轉。取料時,取料機在料堆的一側從一端至另一端沿料堆縱向往返取料,取料的一側是堆料機可以移動的一側。

(4)堆料機械和取料機械

一定的堆料方式要靠相應的堆料機械來完成。堆料機的任務是將進料皮帶上的物料轉運下來.按照一定的方式堆料,它能在矩形料堆的縱向和圓形料堆做180°回轉移動,來完成推料作業。有以下幾種堆料機:

天橋膠帶堆料機;車式懸臂膠帶堆料機;耙式堆料機。

不論把物料堆成什么樣的料堆,最終還是要取走去粉磨。堆料的目的是讓物料通過堆料、儲存、取料這一過程,使之得到預均化。

(5)影響預均化效果的主要因素

①堆料機布料不均;由于進入預均化堆場的原燃料輸送設備都是與破碎系統直接相連的,中間無儲備環節,所以當破碎機的產量不穩定時,會導致進入預均化堆場的膠帶輸送機單位長度上的物料不等,使堆料機的布料不均,影響均化效果。

②料堆端部形狀及其死角。矩形預均化堆場的料推兩端成半圓形,取料機開始取料時,端部料層的方向正好同取料機切面平行而不垂直切割,當取料機接近終點時又會出現死角而取不到料,這樣會對整個預均化效果產生較大的影響。

③物料的離析作用。堆料作業對,物料是從料堆頂部沿著休止角往下滾落的,較大顆粒物料滾落到料堆底部的兩側,細小顆粒則留在料堆的上部,大小顆粒物料的成分往往不同,這樣會引起橫向斷面物料成分的波動,影響預均化的效果。

④露天堆場的來料不均衡。露天堆場的物料儲存一般是用自卸汽車運來,有時哪里有空地就把物料堆放在哪里,混合格配時很難在全場鋪開形成“一鍋粥”,只能是相鄰的幾座料堆相互混合。另外也會有物料的離析現象,致使項均化的效果不太令人滿意。

為了消除上述因素對均化效果的影響,應盡量使進人預均化堆場的物料量和粒度穩定,具體做法為:對破碎工序嚴格把關,控制好產量和破碎比;在堆料機布料時,要考慮到“死角”.達到端部終點時要及時回程,且上一層物料要比下一層物料早一點回程;露天堆場物料的堆放分布盡量科學合理.混合搭配時盡可能地多找幾堆“合作伙伴”。

水泥生產所處理的原、燃材料中都是含有一定水分的,特別是園土質原料,含水分15%-20%,混合材如礦渣則含水分高達25%-30%,煤含水分在11%左右,石灰石含水分較低(1%左右),鐵粉的用量較少(5%左右)。對于濕法生產廠來講,粉磨原料時還要加一定量的水,制成的是生料漿,自然也就不考慮原料含水量的多少了。但干法生產廠對入磨原料的水分就有嚴格的限制.否則會出現“糊磨”、“包球”等現象,導致磨機產量下降。而且不論是濕法生產還是干法生產,對熟料粉磨時所加人的混合材的水分含量是不允許超標的。因此需對各種原燃材料的含水量通過晾曬、烘干來解決。

目前水泥生產中對原料的烘干方式主要有兩種:一種是對原燃材料先烘干、后粉磨,采用的是單獨的烘干設備;另一種是烘干在粉磨過程中進行,采用的是烘干磨。下面對這兩種烘干方式加以介紹。

1)烘干過程及設備

(1)烘干原理

利用熱氣流作為干燥介質,把熱量以對流的方式傳給濕物料將其水分蒸發,蒸發出來的水蒸氣又擴散到干燥介質中而被帶走,這就是干燥的基本原理。

對濕物料的單獨烘干,最常用的烘干設備莫過于回轉烘干機。

(2)烘干工藝流程

由回轉烘干機、燃燒空或來自窯系統的廢氣管道、喂料、輸送、除塵設備及排風機共同構成烘干工藝系統。烘干機的簡體是由鋼板(厚度10-20mm)卷制而成且傾斜(斜度30-60)放置的回轉體(轉速2-7r/min),簡體上裝有輪帶和大齒輪.借助于輪帶支撐在托輪上,輪帶兩側一對擋輪,以指示和限制簡體沿傾斜方向竄動,齒輪帶動簡體回轉。由于簡體具有一定的斜度且不斷回轉.物料喂入后則隨簡體內壁帶起、滑下,并在重力作用下由簡體較高的一端向較低的一端移動的同時,接受來自燃燒室熱氣體的傳熱而不斷得到干燥。干料從低端卸出,由輸送設備送至儲庫.廢氣經除塵處理后排人大氣。物料在烘干機內停留時間約為20-40min。

回轉烘干機的傳熱方式有直接、間接和復式三種傳熱方式,但廣泛使用的還是直接傳熱方式,也就是熱氣流與濕物料在回轉簡內直接接觸進行熱交換,使濕物料的水分蒸發而得到干燥。直接傳熱方式的回轉烘干機按物料與熱氣流的流向不同,其工藝流程有順流式和逆流式兩種形式。

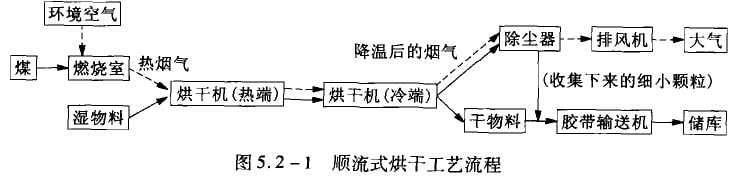

①順流式烘干工藝流程

順流式烘干工藝流程如圖5.2-1所示。在順流式烘干工藝流程中,物料運動方向與熱煙氣的流向是一致的。

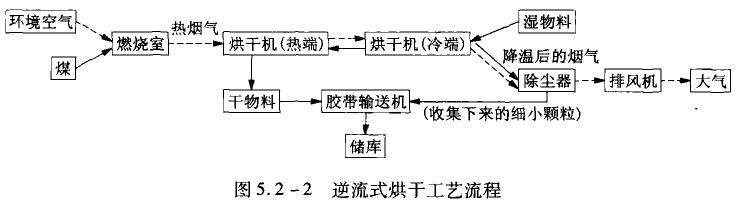

②逆流式烘干工藝流程

逆流式烘干工藝流程如圖5.2-2所示。在逆流式烘干工藝流程中,物料運動方向與熱煙氣的流向是相反的。

2)烘干—粉磨

原(燃)料經過了破碎、儲存與預均化、烘干后,要進入下一道工序——生料粉磨。

(1)生料粉磨系統

①開路粉磨系統。也是直進直出式,物料一次通過磨機粉磨就成為產品(確切地講是水泥的半成品)。它的流程簡單.一層廠房就夠用。其缺點是:要保證被粉磨物料全部達到細度合格后才能卸出,被粉磨的物料要在磨內的時間長一些,這樣臺時產量就低,相對電耗高。而且部分已經磨細的物料顆粒要等較粗的物料顆粒磨細后一同卸出,大部分細粉不能及時排出(盡管磨內通風能帶走一定量的微紉粉),在磨內繼續受到研磨,于是出現“過粉磨”現象,并形成緩沖墊層,妨礙糧顆粒的進一步磨細。

②閉路粉磨系統。如果讓被磨物料在磨內的流速快一點,就能把部分已經磨細的物料顆粒及時送到磨外,可以基本消除“過粉磨”現象和緩沖墊層。不過這樣一來大部分還沒有磨細的粗顆粒也隨之出磨,于是需要加一臺分級設備(一種分離粗粉和細粉的設備),將細粉篩選出來作為合格生料送到下一道工序(均化、假燒),粗粉再送人磨內重磨。

在生料的烘干—粉磨作業一體化出現之前,原料烘干和生料粉磨是分別進行的,有開路和閉路之分。隨著新型干法生產技術的發展,烘干兼粉磨系統在不斷地改進和完善,這一系統采用的是閉路循環粉磨。

(2)烘干—粉磨工藝流程

隨著水泥工業的發展和生產工藝水平的提高,水泥原(燃)料的烘干兼粉磨作業一體化技術得到了廣泛的應用。采用自動調節回路及計算機控制生產代替人工操作已經是一件很平常的事:下面介紹幾種利用熱氣流進行烘干—粉磨的工藝系統。

①提升循環磨 這種磨機在喂料端設有長度1m左右的烘干倉,該倉內不裝研磨體但裝有揚料板(加快熱氣體與濕物料的熱交換)c來自熱風爐或回轉窯窯尾的廢氣與被磨物料一同進入磨內預烘干,而后進入粉磨倉,烘干、粉磨同時進行,直至完成粉磨循環。

②風掃磨。風掃磨適合于回轉窯燃燒用煤的煤粉制備系統。利用窯冷卻機的廢熱氣體對含有一定水分的塊煤進行烘干粉磨。磨機的筒體短而粗,靠煙氣掐帶循環負荷,將出磨物料送至旋風除塵器內與氣體分離,成為合格的細煤粉,供回轉窯燃燒熟料之用。

③立式磨。生料、粉煤的烘干—粉磨的過程大多采用球磨機來完成,但近些年來隨著科學校術的發展進步,水泥生產設備在個斷升級,低能耗、高效率的立式磨機在我國大中型水泥廠生料制備中得到了廣泛使用。

在生料制備系統中采用烘干—粉磨工藝,就不必再對石灰石、就土或砂巖、鐵粉、煤等原料進行單獨烘干了,但烘干機還是要存在的,因為水泥制成工序中所用的混合材如礦渣等,含水量較高,且有些地區夏季雨水較多,原(材)料仍需單獨烘干。

均化是生料制備過程中的最后一個環節。生料的均齊性(這里指顆粒大小)和穩定性(這里指化學成分的波動范圍,即碳酸鈣摘定值的合格率)會對熟料燃燒質量產生重大影響,所以必須把好人窯生料質量這一關,即對比磨后、入窯前的生料在存儲過程中進行均化。目前均化技術在水泥生產中得到了迅速發展和廣泛的應用,已經同原料破碎、生料粉磨一起共同構成了生料制備系統。

對生料的均化系統概述如下。

原(燃)料在破碎后、粉磨前已經做過預均化處理廠,使化學成分的波動縮小了許多。如石灰石中的CaCO3波動可由±10%縮小至±1.0%。但即使預均化效果較好,在入磨前的配料過程中,包可能由于設備誤差、操作因素及物料在輸送過程中某些離析因素的影響,使得出磨生料的化學成分仍有較大的波動,不能滿足人窯生料控制指標的要求。因此出磨生料必須要均化。

生料的均化過程是在封閉的圓庫里完成的。它是圓形的鋼筋混凝土結構,規格大小視水泥生產規模、生料存量而定,一般直徑為φ5-12m,高度為30-60m,位置設在生料磨系統與窯燃燒系統之間。生料均化的方式有機械攪拌(多庫搭配相機械倒庫)和空氣攪拌(間歇式均化庫和連續式均化庫)兩種,對于生產規模小的廠(特別是立窯廠),多采用機械攪拌均化庫,大廠多采用空氣攪拌均化庫,下面介紹均化庫的構造和均化過程。

1)多庫搭配均化系統

這種均化方式及均化原理與前面所講過的“倉式預均化法”基本相同。均化庫需有四個以上,編成兩組,交替進料,交替均化,交替排料。要求庫頂進料各庫盡量均勻分配,庫底出料均勻可調,可使出磨生料CaCO3合格宰提高30%-40%。需強調的是:庫內物料要堆積到一定高度后才能放料,否則該庫只相當一個通道,不能混合均化。

2)機械倒庫均化系統

該均化系統是綜合了“漏斗”均化及多庫搭配的原理而進行機械均化的一種方法。它可以使幾個庫中的生料按一定比例釋放,經螺旋輸送機或空氣輸送斜槽、斗式提升機再回到達幾個庫中。當均化效果不理想時可以反復地“折騰”。也可以把均化好的高KH值生料與低KH值生料再搭配混合均化。

這種均化庫投資少、操作簡便,適用于立窯和規模不大的回轉窯廠。如果管理得好,可達較為理想的均化效果。在操作中要注意做到一個庫不能同時進料和出料,因為這樣均化出庫也就相當一個通道,沒起到均化的作用。

3)空氣攪拌均化系統

隨著新型干法水泥生產技術的發展,窯對生料均化度的要求也越來越高,那么與之相適應的生料制備全過程中的均化控制保證體系也應運而生,即生料空氣攪拌均化庫:一種依靠壓縮空氣吹射生料,使生料粉流態化,在強力沖氣的條件下產生渦流和劇烈的翻騰而起到均化作用的設備。

(1)間歇式均化庫。間歇式庫是依靠壓縮空氣使粉料流態化,在強力充氣條件下產生渦流和劇烈翻騰而起均化作用的設備。它是利用庫底充氣裝置分批輪換充氣進行攪拌,只能進行分批間歇操作,是只起均化作用的設備:物料得到充分均化后再入儲庫,因此稱為間歇式空氣攪拌均化庫c庫底凹等分扇形充氣裝置進行對角輪流充氣。

(2)連續式生料均化庫(混合室均化庫)。這是與間歇式生料均化庫有所不同的一種均化兼儲存的設備,它能同時進料、均化和出庫,生料在庫內產生重力混合和氣力攪拌,從而達到均化的目的。

國外從20世紀60年代開始采用連續式生料均化庫,我國是從70年代末起步的,幾十年來加快了它的發展速度,存新型干法水泥生產中得到了廣泛的應用。

上一篇:硅酸鹽水泥的性能和使用范圍

下一篇:鋼球尺寸不同配比時的選擇性磨碎作用