服務熱線

服務熱線

來源: 發表時間:2015-06-05 08:57:33 點擊次數:【】

鐵礦石質量的好壞,和高爐冶煉進程及技術經濟指標有著密切的關系。決定鐵礦石質量的主要因素是化學成分、物理性質及其冶金性能。優質的鐵礦石應該含鐵量高,脈石與有害雜質少,化學成分穩定,粒皮均勻,具有良好的還原性、熔滴性及較高的機械強度。

鐵礦石的品位即指鐵礦石含鐵量,用w(TFe)表示。品位是評價鐵礦石質量的主要指標。鐵礦石有無開采價值,開采后能否直接入爐冶煉及其冶煉價值如何,均取決于鐵礦石的臺鐵量。品位高有利于高爐提高產量,降低焦比。實踐表明,鐵礦石品位升高1%,焦比可降低2%,產量提高3%。因為隨著含鐵量的升高,脈石數量減少,熔劑用量和漁晝相應減少,即減少了熱量消耗,又有利于爐況的順行、為高爐強化冶煉創造了有利條件。從礦山開采出來的礦石,含鐵量一般在40%-65%之間。品位較高,經整粒后可直接人爐冶煉的稱為宮礦。而品位較低,不能宣接人爐的叫貧礦,貧礦必須經過選礦和造塊后才能入爐冶煉。

脈石含量愈少,礦石品位愈高。當脈石數量相同時,其中酸性脈石SiO2和Al2O3含量愈少愈好。這樣冶煉時可以少加熔劑,減少渣量,有利于焦比降低、爐況順行和產旦提高。脈石中合堿性氧化物(CaO)較多的礦石,具有較高的冶煉價值。這種礦石可視為酸性脈石的富礦和石灰石的混合礦,冶煉時可少加或不加石灰石,對降低焦比是有利的。

爐料中的MgO在冶煉時全部進入爐渣中,礦石中含MgO較高時,渣中MgO含量易升高。渣中有適量MgO能改善爐渣的流動性,增加其穩定性,有利于脫硫和爐況順行。但若爐渣中MgO含量過高時.又會降低其脫硫能力和流動性,給高爐操作帶來困難。

Al2O3在高爐渣中為中性氧化物,但渣中Al2O3濃度超過18%-22%時,爐渣變得難熔而不易流動。因此對礦石中的Al2O3要加以控制,一般礦石中w(SiO2)/w(Al2O3)不宜小于2-3。若此比值很小,就應與合Al2O3較低的礦石配合使用。

(1)有害雜質。礦石中的有害雜質是指那些對冶煉有妨礙或對冶煉產品的質量產生不良影響的元素。通常有婉、磷、鉛、鋅等。高爐冶煉希望礦石中有害雜質含量越低越好。

①硫。硫在礦石中主要以硫化物的形態存交。如黃鐵礦(FeS2)、黃銅礦(CuFeS2)、閃鋅礦(ZnS)、方鉛礦(PbS)等,也有以藐酸鹽形態存在的,如石霄(CaSO4·2H2O)、重晶石(BaSO4)等。硫對鋼鐵產品的危害主要表現在;

a. 鋼中硫超過一定含量時,鋼會產生“熱脆”現象。這是由于FeS與Fe結合成低熔點(985℃)合金,冷卻時最后凝固成薄膜狀,并分布于晶粒界面之間,當鋼材被加熱到1150-1200℃時,硫化物首先熔化,使鋼材沿晶粒界面形成裂紋。

b.硫顯著地降低鋼的焊接性、抗腐蝕性和耐磨性。

c. 對鑄造生鐵,硫同樣有害。它降低鐵水的流動性并阻止Fe3C分解,使鑄件產生氣孔,難于車削加工,并降低其韌性。

制鋼生鐵含琉最高允許含量不超過0.07%,鑄造生鐵不超過0.06%。高爐冶煉過程中可以去除大部分娩,但需要高爐溫與較高的爐渣堿廢,這不利于增產節焦。根據實踐經驗,礦石中合硫量升高0.1%,焦比升高5%。所以,要求礦石中含硫愈低愈好。一般規定礦石中S<0.3%。高硫礦需通過選礦、焙燒等處理。

②磷。在礦石中一船以磷灰石(3CaO·P2O5)形態存在。磷在選礦和燒結過程中不易除去,而在高爐冶煉中幾乎全部還原進入生鐵,因此控制生鐵臺磷的難一途徑就是控制原料的臺磷量,要求礦石中含磷量盡可能低。磷的影內有:

a.降低鋼在低溫下的沖擊韌性,使鋼材產生“冷脆”。因為期化物是脆性物質,鋼水冷凝時,它凝聚在鋼的品界周圍,減弱其結合力,使鋼材在冷卻時產生很大的脆性。

b.磷高時還使鋼的焊接性能、冷彎性能和塑性降低。

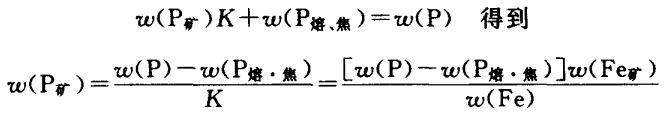

c. 由于磷共晶有較低的熔點,可使鐵水的熔化溫度降低,因而能延長鐵水的凝固時間,改善鐵水的流動性,對于鑄造形狀復雜的普通鑄件是有利的,可使鐵水充滿鑄型,改善鑄件質量。但由于磷的存在要影響鑄件的強度,故除少數高磺鑄造鐵允許有較高的含磷量外,一般生鐵含磷量愈低愈好。根據P的平衡:

若礦石中含磷量超過允許界限,應與低磷礦石配合使用,以保證生鐵含磷量符合規定要求。

③鉛。某些鐵礦石中有少量的鉛,它以方鉛礦(PbS)的形態存在。鉛在高爐內100%被還原。但Pb不溶解于生鐵,且密度大,熔點低(327℃),澡點也較低(1550℃),因此對高爐的危害很大。它沉積于爐底,滲入磚縫,使磚飄浮起,嚴重破壞護底;在高溫下揮發上升,到高爐上部又被氧化成Pbo,部分隨煤氣坦出,部分又隨爐料下降再被還原,如此在爐內循環不斷積聚,新結于爐墻上,故冶煉臺鉆礦石常引起爐瘤。為此,要求礦石中含鉛量低于0.1%。

④鋅。鋅在礦石中常以閃鋅礦(zns)形態存在,我國某些礦石中合有少量的鋅。高爐冶煉中鋅全部被還原,其沸點低(905℃),不溶于生鐵。鋅還原后很易揮發,揮發的大量鋅蒸氣到高爐爐身上部。遇爐料冷凝,并被煤氣中的CO2氧化成ZnO,部分ZnO沉積在爐身上部爐墻上,形成爐瘤;部分滲入爐襯的孔隙和磚續隙中,引起爐襯膨脹而破壞爐殼。礦石中的合鋅量一般應不大于0.1%。

⑤砷。礦石中的砷常以毒砂(FeAsS)、斜方砷礦(FeAsS2)及氧化物As2O3、As3O5等形態存在于褐鐵礦石中,其他礦石中很少見。砷在高爐冶煉中全部被還原進入生鐵。由于砷的非金屬性很強,不具延展性,故當鋼中砷含量大干0.1%時,就產生“冷脆”,并降低其焊接性能。高爐冶煉要求礦石的臺砷量不大于0.07%。

⑥鉀和鈉。礦石中的堿金屑鉀和鈉以云母、霓石、鈉閃石等碳酸鹽及硅酸鹽形態存在。

在高爐冶煉中,鉀、納的危害是很嚴重的。因為它們在高爐內被直接還原,到下部高溫區(>1500℃)生成大量堿蒸氣,其中一部分堿蒸氣在高溫下與焦炭中的c、煤氣中的N2生成氰化物。氰化物的沸點較高(>1500℃),呈霧狀液體狀態。這些堿蒸氣和霧狀氰化物,隨煤氣上升到爐身中部的低溫區(<800℃),被氧化成碳酸鹽,部分沉積在爐料和爐墻上,部分又隨爐料下降,如此循環富集。其危害性表現在:

a. 堿金屬與爐襯作用生成鉀霞石等,體積膨脹40%,從而破壞爐襯,縮短高爐壽命。

b. 與爐襯作用生成低熔點化合物,使爐料貓在爐墻上,或使爐料教結在一起,不斷惡化上部料層透氣性,最后導致爐瘤的形成。

c. 鉀、鈉與焦炭中的石墨反應,生成插入式化合物CK8、CNa8,體積膨脹很大,破壞焦炭的高溫溫度,使高爐下部料柱透氣性變壞。

d.鉀、鈉能增大焦炭的反應性,擴大直接還原區,加之前述幾個因意的影響,使高爐焦比升高,產量降低。

e. 使燒結礦和球團礦的軟化溫度降低,低溫還原粉化率升高,并導致球團礦的惡性膨脹。

因此,喻礦石中的堿金屬含量要加以限制,一般要求(K2O十Na2O)含量小于0.1%-0.6%。堿負荷低于3-5kg/t鐵為宜。

⑦銅。鋼在礦石中常以黃銅礦(FeCuS2)或孔雀石[CuCO3·Cu(OH)2]等形態存在。某些磁鐵礦石中合有一定的銅礦物。

高爐冶煉中,銅全部還原進人生鐵,后轉入鋼中。銅對鋼鐵材料的影響具有兩重性。當鋼中含銅不超過0.3%時,能改善其耐腐蝕性能;超過0.3%時,會出現鋼的焊接性能降低,并引起“熱脆”性,軋制時產生裂紋。一般礦石允許含銅量不超過0.2%。

⑧氟。F容易汽化,污染環境,CaF2會降低爐渣熔點,對高爐爐襯有一定侵蝕破壞作用。

(2)有益元素。礦石中的有益元素系指對金屑質量有改善作用或可提取的元素。如錳(Mn)、鋁(Cr)、鉆(Co)、鎳(Ni)、釩(V)、鈦(Ti)、鈮(Nb)、鈕(Ta)、鈰(Ce)、和鑭(La)等。當這些元素達到一定含量時,如w(Mn)≥5%、w(Cr)≥0.6%、w(Co)≥0.03%、w(Ni)≥0.2%、w(V)≥0.1%-0.15%、M(Mo)≥0.3%即可視為復合礦石,其經濟價值很大,是寶貴的礦石資源。我國復合礦石種類多、儲量較大,對這類礦石應大力開展綜合利用。

鐵礦石中鐵氧化物與氣體還原劑CO、H2之間反應的難易程度稱為鐵礦石的還原性。礦石還原性的好壞,在很大程度上影響礦石還原的速率,隨即影響高滬冶煉的技術經濟指標。因為還原性好的礦石,在中混區校氣體還原劑還原出的鐵就多,不僅可減少高溫區的熱量消耗,有利于降低焦比,而且還可改善造渣過程,促進高爐穩定順行,使高爐冶煉高產、優質。

鐵礦石的還原性與礦石的礦物組成和結構,脈石成分、礦石粒度與孔隙率、礦石的軟化性等有關。結構致密、氣孔度低,與煤氣難于接觸的礦石較難還原。磁鐵礦組織致密,氣孔宰低,最難還原,赤鐵礦稍疏松,具有中等氣孔度,較易還原;褐鐵礦和菱鐵礦加熱后失去結晶水與CO2,氣孔度大大增加,還原性很好。高堿度燒結礦和球團礦具良好的還原性。

礦石的軟熔性是指它的軟化性及熔滴性。軟化性包括礦石的軟化溫度和軟化溫度區間兩個方面。軟化溫度系指礦石在一定的荷重下加熱開始變軟的溫度,軟化溫度區間系指礦石從開始軟化到軟化終了的溫度區間。熔滴性是指礦石開始熔化到開始滴落的溫度及溫度區間。

高爐內礦石在下降過程中被上升煤氣流不斷加熱升溫和還原,當到達一定溫度時,礦石開始軟化,繼而熔化、灑落,最后以鐵水和渣濃的狀態聚積于爐缸內。在滬料從軟化到開始滴落這個區間,形成了一個鐵礦石與焦炭層交替分相的軟熔帶,其透氣性很差。軟熔帶的形狀,位置、厚薄對高妒強化冶煉和顧行有重要影內。

礦石的軟熔性對軟熔帶的分布特性有決定性的影響,軟化溫度高而熔滴性好的礦石使軟熔帶下移、軟熔帶變薄,有利于降低高爐下部煤氣流阻力,均勻煤氣分布,促進順行和焦比降低;而軟熔溫度低、軟熔區間寬的礦石,使教熔帶升高、變厚,既不利于FeO的間接還原,又惡化料柱透氣性,影陶冶煉過程的正常進行。

礦石的軟熔性主要受脈石成分與數量、礦石還原性等的影內。脈石數量少,堿性氧化吻含量高,礦石易還原,FeO低者,其軟熔溫度高,軟熔區間窄,有利于高爐冶煉。

研究表明,在混合礦試樣中,低教熔溫度試樣比例較少時,其軟化、熔融溫度的實驗值基本等于各單項數據按比例計算相加得到,其較小的差別主要是由于顆粒界面相互嵌入引起的。但滴下溫度差別較大,主要是因為傳質作用的影響。在低軟熔溫度試樣比例較大時,由于它先軟化,導致嵌入程度不斷加大,軟化溫度試驗值比計算值低很多。

礦石的機械強度是指礦石耐沖擊、摩擦、擠壓的強弱程度。礦石在爐內下降過程中,要受到料柱之間、爐料與爐墻之間的摩擦力、擠壓力的作用,若礦石的強度差,就會破碎而產生大量粉末,惡化料柱透氣性,并增加爐塵損失,影響設備壽命和環境條件,因此高爐要求礦石具有一定的機械強度。

高爐的大型化要求人妒鐵礦石具有更高的機械強度。高爐生產表明,鐵礦石的常溫強度并不能反映妒內的實際情況,人造富塊礦(特別是球團礦)在一定溫度還原條件下,往往因還原膨脹、粉化而使塊狀礦石煤裂,粉末增加,高爐透氣性惡化。因此,對燒結礦和球團礦都應該進行低溫還原粉化率調試并采取有效措施降低其粉化率。

礦石的粒度影酶料柱的透氣性和傳熱、傳質條件,因而影響高滬順行和還原過程。粒度大一般來說料柱透氣性好,但與煤氣接觸面積小,擴散半徑大,礦塊中心部分不易加熱和還原,煤氣利用變壞,焦比升高;反之,若粒度太小,特別是粉末較多時,會使煤氣流上升的阻力增大,有礙順行,使產量降低。

確定礦石粒度,必須兼顧高爐氣體力學和傳熱傳質兩方面的因素,應在保證有良好透氣性的前提下,盡量改善還原條件。為此,應降低粒度上限,提高粒度下限,縮小粒度范圍,力求粒度均勻,盡量減少粉末含量。

適宜的礦石粒度與礦石的還原性、機械強度及高爐大小等因素有關。

與國外先進指標相比,上述趕度尚偏大一些。日本大于2000m³級的高爐,礦石的粒度僅為10-40mm,甚至8-28mm,冶煉效果很好,根據國內外生產實踐,礦石的粒度宜小而均勻,高爐使用的鐵礦石都必須嚴格進行整粒,將入爐礦石粒度控制在以下范圍8-20mm,小于5mm的粒度一定要篩除。

礦石的氣孔率系指礦石中孔隙所占體積與它的總體積的百分比。氣孔率愈高,透氣性愈好,與煤氣接觸的表面積愈大,愈有利于還原。開口氣孔對還原有利。

上述指標中,尤其是礦石品位、脈石成分與數量、還原性與強度、有害雜質含量,必須保持相對穩定,高爐生產與操作才能保持穩定。否則,將引起爐溫、爐渣堿度和生鐵質量的波動,破壞高爐的正常作業制度,影響高爐穩定和獲得優良的產品。為確保礦石成分的穩定,加強整粒與中和是非常必要的。

上一篇:關于鐵礦石的介紹

下一篇:鐵礦石冶煉前的破碎準備