服務熱線

服務熱線

來源: 發表時間:2015-05-14 11:41:02 點擊次數:【】

自磨技術發展初期,工業上應用的濕式自磨工藝大都是一段爭自磨流程,即原礦石在自磨機小磨碎后,進人分級作業,經分級就可獲得紉度符合要求的入選物料,粗粒則返回自磨機再磨。這種流程設備配置最簡單,操作也方便。但經長期實踐后發現有不少問題,如耗電量大,產量低,易發生難磨粒子積累,磨礦紉度難以達到0.2mm以下等等。為了解決這些問題,并進一步擴大白磨技術的應用范圍,自磨工藝逐漸從一段全自磨發展 到自磨加球磨或礫磨、自磨加球磨和破碎等,演變成為自磨與常規碎磨相配合的聯合流程。目前,生產小應用較多的濕式自磨工藝流程有如下幾種:

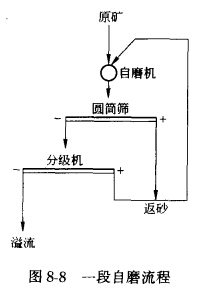

一段自磨流程如圖8—8所示,可分為一段全自磨和一段半自磨兩種。

一段全自磨是指經粗碎后的原礦按—定的粗細粒級比例給入自磨機,排料經分級后得到的粗粒返回自磨機,細粒則直接入選的自磨流程。這種流程適于處理有用礦物嵌布粒度較粗、硬度中等(f=10~12)的均質礦石,磨碎產物粒度一般只達到50%左右—200目。

當入磨礦石小大礦塊不足,或在全自磨過程中產生難磨粒子積累而影響磨礦效率時,在自磨機中加入占容積2%一8%的鋼球的自磨工藝,稱為半自磨:半自磨可以消除難磨頑石。提高生產能力,降低磨礦單產電耗。但由于加入鋼球,自磨機襯板磨損加快,鋼耗增加,磨礦費用較高。

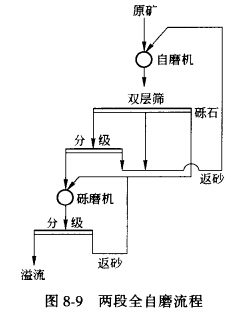

當要求磨礦細度超過70%—200目時,應采用兩段白磨流程。兩段自磨也可分為兩段全自磨和兩段半自磨兩種流程,下面分別介紹。

兩段全自磨流程是指第一段用自磨機粗磨,第二段用礫磨機進行細磨的磨礦工藝,如圖8—9 所示。因礫磨機的磨礦介質(礫石)取自第一段自磨機,從實質上說它也算是礦石自磨。第一段自磨機可在閉路條件下工作,也可開路工作。而第二段則都采用閉路磨礦,礫磨機用的礫石可由破碎系統供給,也可由自磨機(開礫石窗)供給。

兩段全自磨因不耗用鋼球,經營費用較低,且自磨機有意排出部分難磨粒子,既可解決礫磨機所需的磨礦介質,又可提高它自身的處理能力。但因礫石的密度遠小于鋼球的密度,故要求處理量相同時,礫磨機的容積要大于球磨機,投資相應較高。還有,如果自磨機排出的難磨粒子數量大,作為礫磨介質用不完,剩余部分還要返回自磨機再磨的話,不但使流程復雜化,還影響自磨效果。

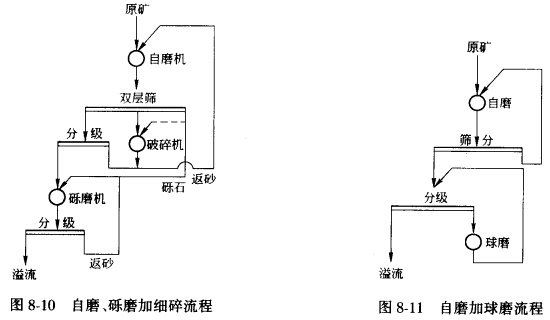

為了處理兩段全自磨流程中的過量礫石以及返問自磨機的物料中小于礫石尺寸的難磨粒子,出現了白磨、礫磨加細碎的所謂"APC"流程(A、P及C分別代表自磨、礫 磨和破碎),如圖8—10所示:通過增設細碎作業將這部分物料先破碎后再返白磨機,就可以改善磨礦效果,提高自 磨機的生產能力。

兩段磨礦中有一段用自磨而另一段用常規磨礦者,叫做兩段半自磨流程。屬于這種流程的 既可以是第一段采用自磨機粗磨、第二段采用球磨機細磨,也可以是第一段用棒磨機粗磨,第二段用礫磨機紉磨的工藝。

當處理硬度中等,有用礦物嵌布粒度較細(平均在0.1mm以下)的礦石,一段自磨不能滿足磨礦綱度要求,同時又不能得到足夠數量的礫石作為第二段礫磨的介質時,應采用由自磨(或半自磨)和球磨組成的兩段半自磨流程,如圖8—11所示。

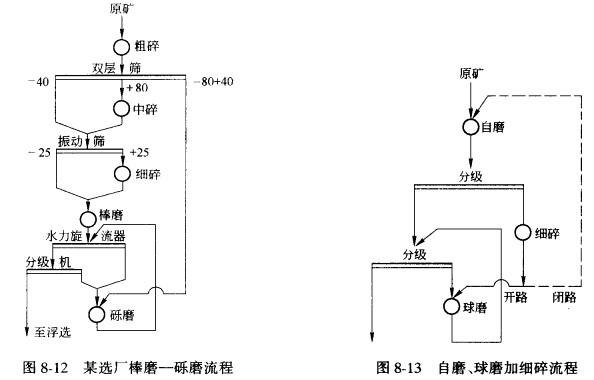

對于不適合于用自磨機組磨的硬度較大的礦石,可采用先將礦石破碎后再用棒磨機作為第 一段粗磨,從破碎產物中篩出部分礫石作為礫磨機介質進行第二段細磨的兩段半自磨流程,我國某銅礦選礦廠就是采用這種棒磨加礫磨流程的,如圖8—12所示,該廠處理的是含銅矽卡巖類型礦石,普氏硬度系數f=12—16,要求磨礦紉度為—200目占65%。實踐表明,這種流程對礦石的適應性較廣泛,礫石的大小和數量易控制,生產條件比較穩定,操作容易掌握。礫磨中的難磨粒級是通過間斷排出并送回棒磨機再磨的辦法來處理的。

自磨加球磨流程,也同樣存在難磨粒子的處理問題。為了消除它們,也可在流程中設置細碎作業,變成為自磨、球磨加細碎的"觀"流程,如圖8—13所示(其中B代表球磨,A、C代表意義同 上述):這種流程又可分為開路破碎和閉路破碎兩種:開路破碎的產物直接給入球磨機,使自磨機的能力得以充分發揮;閉路破碎的產物則返回自磨機,見圖8—13中虛線所示。我國某銅礦采用的就是開路"ABC"流程。

ABC流程均半自磨加球磨流程相比,電耗相近,但鋼球消耗較少,且原礦性質變化不會對流 程引起較大的波動,生產穩定,自磨機生產能力高。

上一篇:物料的粒度組成及粒度分析

下一篇:易磨碎礦物的快速過磨對磨礦的影響