服務熱線

服務熱線

當前位置:首頁>媒體中心>產品百科>圓錐破碎機破碎腔型優化方案

來源: 發表時間:2015-05-12 14:18:54 點擊次數:【】

在圓錐破碎機破碎腔優化改造中,設計方案的主導方針是:簡便、實用,主要部件安裝尺寸不變,方便安裝維護,節省投資,優化破碎效果。用階梯型破碎腔,在不變原設計破碎比、破碎機結構尺寸不增大的條件下,把破碎機嚙角增大,平行帶加長。

(1)原破碎腔基本上是直線型,排礦石的寬度在很大程度上決定著產品的粒度和處理能力。礦石進入破碎腔后,受到可動錠的沖擊破碎及礦石之間的研磨撞擊后進入平行帶。進入平行帶的礦石,一方面繼經受到可動镕的沖擊破碎,一方面不斷排出破碎腔。由于平行帶較短,礦石在乎行帶內被沖擊破碎次數少,礦石之間相互撞擊機會減少,所以排礦中細粒級含量低(表l、表2),新生細粒級較少。這說明有部分礦石通過平行帶沒有很好破碎就排出了破碎腔。分析其原因,有以下幾方面:1)礦石進入平行帶后,受到兩錐面間的擠壓沖擊,在其他方面沒有約束力,只有物料之間的阻礙,所以在破碎過程中不可避免地存在著擴散,這就提供了礦石在擴散方向存在較大尺寸的機會。2)部分礦石在平行帶內受到一次沖擊破碎,達不到產品粒度要求。3)礦石在進入平行帶前獲得了較大的動能,有些礦石在乎行帶內未受到沖擊破碎就飛出破碎腔。4)礦石在破碎腔內停留時間較短,破鋅腔內容納的礦石量少,使礦石之間相互擠壓、摩擦、碰撞機會減少,就使一些長條形或扁平狀礦石得不到破碎就排出了破碎腔。

(2)優化改造后的破碎腔,對上部破碎腔,采用層壓破碎原理,設計為梯形結構,嚙角較小,可以嚙住較大礦塊,使之破碎。同時形成礦石在上部破碎腔作短暫停留機會,增加了破碎腔內礦石充填率,使礦石之間的沖擊及滑動摩擦增加,較好地利用了礦石在被破碎時形成的動能,使物料之間相互碰撞形成顆粒之間的二次粉碎。上部破碎腔的物料對平行帶內的物科形成“楔形壓頭”,可以較好地阻止平行帶內物料的擴散,使其待到較好地破碎。下部平行帶加長,增加了礦石在乎行帶內被沖擊破碎次數,以得到較細的破碎產品。

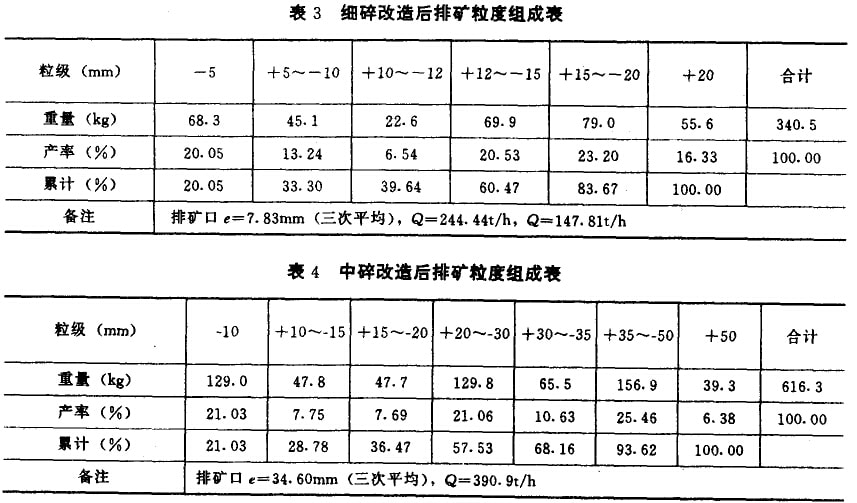

通過試用優化改造后的破碎機腔型,檢測結果如表3、表4 所列。

(1)檢測數據(表1-表4)表明:腔型優化改造后,破碎效果有明顯改善。排礦細粒級增加,細碎排礦中-15mm粒級含量由44.85%增至60.47%,增加了15.62%;+20mm粒級含量由26.13%降至16.33%,降低了9.8%;中碎排礦-15mm粒級含量由22.80%增至28.78%,增加了5.98%,中碎排礦最大粒級由75mm降至50mm,+50mm粒級含量由21.28%降至6.38%,降低了14.9%。

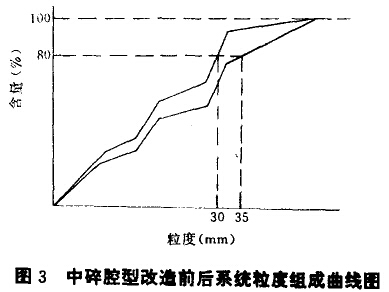

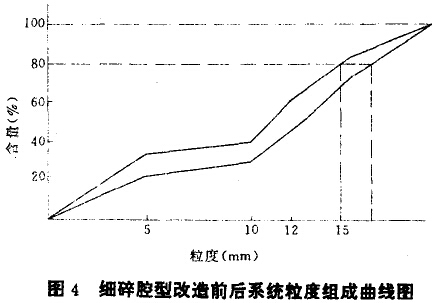

(2)腔型優化改造前后,系統粒度組成比較如圖3、圖4,從圖中表明:腔型優化改造后,系統粒級降低。

(3)細碎破碎比增加。根據檢測數據計算知,原腔型破碎機比為33.6/16.0=2.10,新腔型破碎比為33.6/14.5=2.32,破碎比增加0.22。

(4)檢測計算表明:細碎腔型改造后,處理每噸原礦新生-15mm粒級含量提高0.15t,每小時新生-15mm粒級增加51.83t,通過能力略有增加。

功耗測試表明,細碎機腔型優化改造后,電耗明顯下降。原腔型處理每噸原礦電耗0.960KW·h;新腔型處理每噸原礦電耗0.804KW·h,處理每噸原礦電耗降低0.102KW·h;原腔型生產每噸-15mm礦石電耗2.025KW·h,新腔型生產每噸-15mm礦石電耗1.327KW·h,生產每噸-15mm礦石電耗降低0.698KW·h。

系統流程考察結果表明,細碎機腔型改造后,循環負荷率為1.25-1.40,較改造前降低0.3左右。

圓錐破碎機腔型優化改造,在不改變破碎機結構尺寸和安裝形式的條件下,通過改造破碎壁和扎臼壁幾何形狀,改善了破碎效果,投資小,安裝使用方便,是老式圓錐破碎機改造的最經濟簡便、技術先進、效果明顯的途徑。優化改造田錐破碎機腔型,對減少碎礦開機臺數,降低磨機入磨粒度,提高磨機處理能力,具有明顯效果。

上一篇:固體廢物的破碎細磨流程

下一篇:顎式破碎機動顎結構設計