服務熱線

服務熱線

當前位置:首頁>媒體中心>產品百科>礦石細磨過程對介質的特殊要求

來源: 發表時間:2015-05-07 11:31:16 點擊次數:【】

由于礦石細磨過程中的持殊工藝特征,要求在磨礦過程中必須加強針對性。設計并采用更適合細磨工藝的新型磨機如攪拌磨等是大幅度提高細磨效率的有效途徑,但在采用現有常規磨礦機的基礎上,通過采用適合細磨的磨礦條件及介質仍不失為一條節能降耗并提高效率的捷徑。

礦石細磨過程對介質的特殊要求有以下幾點:

(1)由于細磨過程粒度范圍窄,破碎比小,因而要求磨礦介質的尺寸必須精確,而介質沖類及配比的影響相對較小。介質尺寸過大則破碎力過大,容易產生過粉碎,導致細粒團聚及絮凝現象的發生,且在磨機相同的充填率下介質尺寸大則個數少,對礦石打擊或研磨概率小,磨不細級別也相應增加;介質尺寸過小,則 破碎力不足,礦石需經反復破碎,直至達到疲勞極限才可能破裂. 造成能量的大量消耗,礦石中磨不細級別的產率仍然較高。因此一定粒度的物料在磨碎時總存在一個最適宜的介質尺寸值,只有在此值下破碎的概率最大,磨不細及過粉碎產率小,合格粒級的產率最大,即磨礦效果最好。介質尺寸的選擇可通過球徑公式與實驗室試驗相結合的方法獲得。

由于選礦廠對礦石的細磨一般仍采用常規磨機來完成,只有少數選廠采用新型磨機,因此介質尺寸還必須能夠滿足磨機操作條件的要求。常規磨機要求介質尺寸不低于φ15~20mm,否則混合產物的排出將變得困難,為操作帶來很大不便。而有些礦石的細磨介質尺寸在10mm以下時效果最好,但限于操作條件仍不能采用,所以介質尺寸精確化也不是絕對的。

(2)細磨以磨剝作用為主,而沖擊作用較少。由于磨剝作用 與介質的表面積有關,因此要求細磨介質在能夠提供足夠的研磨力的基礎上,盡可能地提高研磨面積。而提高研磨面積必須降低介質尺寸。很早以前就有人用圓錐體、立方體、圓盤形、短柱形和月牙形等不同形狀的材料為磨礦介質,但試驗證明它們的效果都不如球形和長圓棒形。在目前最常使用的球形和棒形介質中,棒適合于粗磨,球適合于細磨,是由于球的表面積大于棒,因而比棒更適合細磨過程。

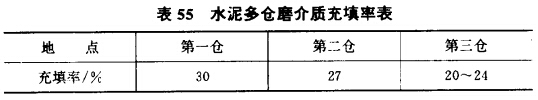

(3)細磨要求介質充填率較小。介質在球磨機中的運動狀態 有兩種:拋落式狀態和瀉落式狀態。拋落式狀態以產生沖擊力為主,適合破碎粗粒礦石;瀉落式狀態則主要產生研磨作用,沖擊力較輕微,所以對細磨過程特別適應。但是,只有在充填率較低的情況下才更容易產生瀉落態,因此細磨過程的介質充填率一般比粗磨過程低5%左右。表55所示為水泥多倉磨的介質充填率情 況,可以看出,作為細磨階段的第三倉的介質充填率明顯低于作為粗、中磨的第一、二倉。金屬礦磨礦也大致如此。

(4)抗沖擊強度及磨損率的要求。細磨過程主要靠研磨作用破碎礦石,在磨礦中很少產生強烈的沖擊作用,因此介質的抗沖 擊強度可稍低于粗磨介質。但細磨過程的磨損較大,要求細磨采用耐磨材料作為磨礦介質最為合適。在介質的生產及選用中必須 考慮抗沖擊韌性、硬度等指標的合理匹配,另外介質的成本等因 素也是影響介質選擇的重要條件。

上一篇:不同于機械破碎的其他破碎方法

下一篇:設計碎礦流程的基本原則及破碎段數的確定