服務熱線

服務熱線

當前位置:首頁>媒體中心>產品百科>案例分析—濕排粉煤灰代替黏土生產低堿水泥

來源: 發表時間:2015-07-13 14:06:23 點擊次數:【】

前言:低堿水泥綜合了普通硅酸鹽水泥的許多優點,具有抗腐蝕性強、干縮性小、抗凍性能好等特點。用其配制的混凝土具有良好的施工性和優良的耐久性,技術性能優于其他混凝土。

青海某水泥有限公司地處西北地區,該地區因原燃材料的限制,低堿水泥的生產量很小,遠遠不能滿足市場需求。企業根據市場的需求和企業自身發展的要求,為追求更大的經濟效益,主動進行產品結構調整,公司組織力量對低堿水泥的生產進行技術攻關,獲得了成功。

通過采用濕排粉煤灰代替菇土配料和石灰石搭配使用,有效控制生料中的堿含量,在燃料質量較差的情況下,通過優化熟料的三個率值、合理調整工藝操作參數、改用四風道粉煤燃燒器、穩定熱工制度等系列措施,成功生產出高質量的低堿水泥,滿足了市場需求。由于濕排粉煤灰的大量使用,既降低了站土資源的消耗,又解決了火力發電廠濕排灰堆放難的問題,減少了對土地、水源、大氣的環境污染,且符合國家“三廢”政策,獲得了較好的經濟效益和社會效益。

青海某水泥有限公司為了調整產品結構,組織力量用濕排粉煤灰代替憨土生產低堿水泥,取得了成功。

該公司有兩條1000t/d新型干法水泥生產線和一條2000t/d新型干法水泥生產線,一直沿用石灰石、茹土、硫酸渣三組分配料生產硅酸鹽水泥;但是憨土中堿含量高達3.2%左右,無法滿足低堿水泥的配料要求,該公司決定采用附近電廠的濕徘粉煤灰代替熟土配料,其堿含量為1.46%,基本滿足低堿配料要求。

該公司2007年10月在1000t/d熟料生產線上進行探索性試生產,其間出現窯皮垮落、耐火材料使用壽命縮短、影響窯的安全運行和生產成本較高等問題。2008年4月針對低堿水泥試生產存在的問題進行分析研究,決定在2000t/d生產線上再次試生產,取得了較好的效果。

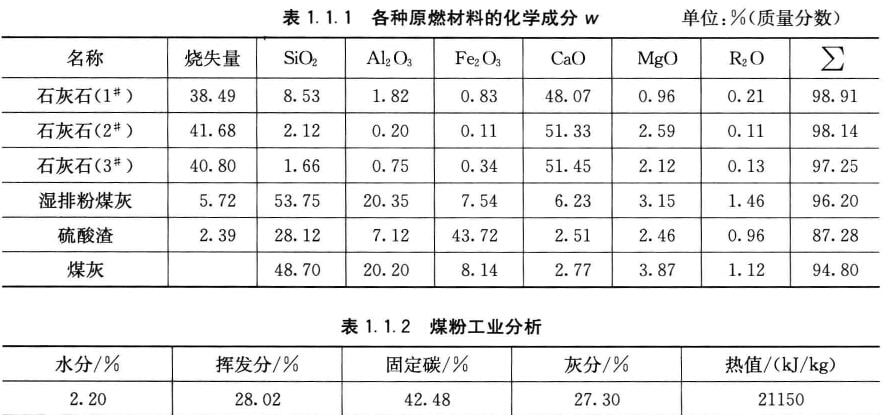

生產低堿水泥的關鍵是有效控制原燃材料中的R2O值。該公司主要原料堿含量的控制范圍如下:鈣質原料中R2O≤0.2%,硅質原料中R2O≤1.5%,鐵質校正原料中R2O≤1.0%。原燃材料化學成分見表1.1.1,煤粉工業分析見表1.1.2。

(1)鈣質原料。石灰石開采有三個礦點(1#、2#、3#),1#開采點石灰石含土量大,SiO2為8.53%,堿含量偏高,且成分波動大,影響配料質量;2#、3#兩個開采點石灰石質量較好,化學成分相近,堿含量較低,能滿足生產要求,但開采量較小,只能作為補充原料。為了解決這一矛盾,通過增加裝運設備,增大2#、3#開采點石灰石的搭配比例,由原來的15%提高到35%,滿足了鈣質原料堿含量的要求。

(2)硅質原料。濕排粉煤灰ω(B2O)=1.46%,用它代替熟土配料,能滿足生料堿含量的要求,另具有以下特點:①粉煤灰有50%左右顆粒小于0.08mm,且具有良好的易磨性,有利于提高原料磨產量,降低電耗。②粉煤灰中含有活性很高的玻璃體和活性SiO2、Al2O3的物料,用其配制的生料具有良好的易燒性,且有利于掛窯皮。但因其鋁含量較高,易形成長窯皮,影響窯內通風,并易造成“黃心料”。③粉煤灰中含有殘留的碳,其本身發熱量可達800J/kg左右,可降低熟料熱耗。

(3)鐵質校正原料。硫酸渣,含鐵量高,主要成分為Fe203,堿含量為0.96%。

(4)燃料。進廠原煤熱值低、灰分大、堿含量高,均化條件差,質量波動大;而且其著火溫度高,燃燒速度促,火力強度小、燒成溫度低,易造成熟料欠燒或黃心料。另外劣質煤在假燒中SO3和R2O循環富集,在窯后部結硫堿因,在分解爐錐部及窯尾上升煙道形成結皮,導致窯內通風不良。

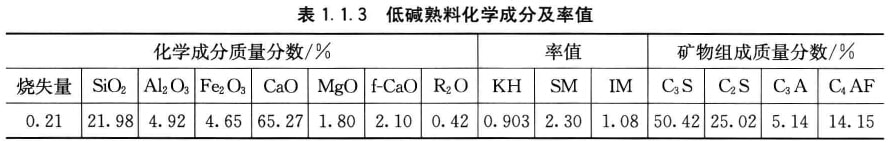

根據原燃材料的化學成分,按照42.5級低堿水泥的性能要求,確定采用石灰石、濕誹粉煤灰、硫酸渣三組分配料方案,設計熟料率值為:KH=0.90,SM=2.3,IM=1.0。后考慮熟料SM值偏低,影響熟料3d強度,通過調整Fe2O3含量,以保證熟料炬燒過程所需液相量,基本滿足生產要求。

(1)提高煤粉質量。加強原煤均化,降低出磨煤粉紉度和水分,將煤粉細度從12%降低到8.0%左右,水分控制在1.5%以下,以提高煤粉燃燒速度。

(2)更換燃燒器。將三風道煤粉燃燒器更換為2500A型四風道煤粉燃燒器。該燃燒器一次風比例僅5%-8%,直流風、旋流風速度大。與二次風的速差加大,調節靈活;對煤質的適應性更強,窯頭火焰形狀完整、火力強勁、熱力集中,燒成帶溫度高,般燒條件得到了改善,窯皮狀況保持得比較穩定,熟料散料減少,結粒良好。

(3)提高二、三次風溫。通過適當降低籃冷機蓖速,增加一室冷風機風量.采用厚料層(一室料層厚度600咖左右)的操作方法,提高二、三次風溫,針對窯內熟料情況綜合控制二、三次風的比例和壓力,以較好的窯況去適應劣質煤的燃燒,從而達到較好的運行狀態。

(4)加強窯內通風。針對窯內煤粉不完全燃燒造成的還原氣氛,影響熟料燒成過程中的化學反應情況,適當提高高溫風機轉速,加強窯內通風,控制合理的系統負壓,提高窯的快轉率,“薄料快燒”降低窯內物料填充率,改善窯內反應環境,以利于物理化學反應的進行,減少或避免“黃心料”的產生。

(5)調整火嘴位置。火嘴在窯內的位置與窯皮的長度、厚度有很大關系,調整噴煤嘴中心線,和窯的中心線相同,以形成完整的火焰形狀,有利于二次風的帶人,使煤粉有足夠的空間進行完全燃燒.提高燒成溫度。

(6)優化操作參數。積極調整合適的窯操作參數,穩定熱工制度,調整控制系統溫度比煅燒普通硅酸鹽熟料時稍高。目標值為窯尾溫度1100℃,窯頭罩鳳溫950℃,三次風溫860℃,分解妒出口900℃,C5級筒出口溫度9lo℃,C1級筒出口溫度340℃。

2008年4月17日開始實施低堿水泥配料方案,通過四個月的生產實踐,由于配料方案選擇合理,工藝措施調整及時得當,保證了回轉窯系統熱工制度的穩定,從而保證了熟料的產質量。產量由78.6t/h提高到79.8t/h,且質量符合國標要求。熟料化學成分、率值熟料及礦物組成見表1.1.3。

采用低堿水泥熟料,以配合比為熟料∶石膏∶粉煤灰=87∶5.0∶8.0生產水泥,其水泥的抗折強度3d為4.7MPa、28d為9.2MPa,抗壓強度3d為20.6MPa、28d為46.2MPa,堿含量為0.53%,達到42.5級低堿水泥的要求。

上一篇:硅酸鹽水泥的生產

下一篇:煤矸石破碎機優勢特點解析