服務熱線

服務熱線

來源: 發表時間:2015-06-02 08:26:34 點擊次數:【】

(1)物理性質

鋁是銀白色的金屬。純度99.99%的精鋁,20℃時的比重2.6989,液態時(700℃)比重2.38,熔點660.24℃,沸點2500℃。在室溫下,鋁的導熱系數大約是銅的1.5倍,鋁線的導電系數大約是銅線的60%。

鋁具有良好的延性和展性,可以拉成鋁線,壓成鋁板或鋁箔。

(2)化學性質

鋁的化學活性很強,具有與氧猛烈反應的傾向。在空氣中鋁的表面生成一層連續而致密的氧化鋁薄膜,其厚度約為2×10-5cm,這層薄膜能起到使鋁不再繼續氧化的保護作用,這就是鋁具有良好抗腐蝕能力的原因。鋁粉或鋁箔在空氣中強烈的加熱即燃燒成氧化鋁。

鋁可溶于鹽酸、硫酸和堿溶液,但對冷硝酸和有機酸在化學上是穩定的。熱硝酸與鋁發生強烈反應。

鋁與鹵素、硫、碳都能化合,生成相應鹵化物(如AlCl3、AlF3)、硫化物(Al2S3)、碳化物(Al4C3)。此外,鋁還有很多種低價化合物,如AlF、AlCl、Al2S等。

氧化鋁是一種白色粉末,熔點2050℃,真比重為3.5-3.6。已知無水氧化鋁有幾個同素異晶體。其中α-Al203和γ-Al202對于煉鋁有重要意義。α-Al203可長期保存不吸收水分,γ-Al202則相反。工業氧化鋁中通常含有Al20399%左右。

氧化鋁和堿金屬氟化物(MeFx)生成鋁氟酸鹽,其中冰晶石型的納冰晶石(Na3AlF6)在氧化鋁電解制鋁中用作熔劑,通常稱為冰晶石。

(3)鋁的用途

由于鋁具有比重小,導熱性、導電性、抗蝕性良好等突出優點,又能與許多金屬形成優質鋁基輕合金,所以鋁在現代工業技術上應用相當廣泛。鋁的應用有兩種形式:純鋁和鋁合金。

純鋁在電氣工業上用作高壓輸電線、電纜殼、導電板以及各種電工制品。

鋁合金在交通運輸以及軍事工業上用作汽車、裝甲車、坦克、飛機以及艦艇的部件。此外,鋁合金還用于建筑工業作構架等,輕工業中純鋁和鋁合金作包裝品、生活用品和家具。

鋁在地殼中的含量約為8.8%,地殼中的含鋁礦物約有250種,但煉鋁最主要的礦石資源只是鋁土礦,世界上95%以上的氧化鋁是用鋁土礦生產的。

鋁土礦中主要含鋁礦物為三水鋁石(Al203·3H2O)、一水軟鋁石和一水硬鋁石,后兩種的分子式都是Al2O3·H2O,因此技礦物的存在形態不同,鋁土礦區分為三水鋁石型、一水軟鋁倉型、一水硬鋁石型和混合型等多種類型。

鋁上礦中含Al2O3量一般為40%-70%。對于生產氧化鋁來說,衡量鋁土礦質量標淮還有鋁硅比(礦石中全部Al2O3含量與SiO2含量的重量比),目前工業生產上要求鋁土礦的鋁硅比不低于3-3.5。而鋁土礦類型對拜耳法生產也很重要。

除鋁土礦外,可以用于生產氧化鋁的其他原料還有:明礬石(Na,K)2S04·Al(S04)2·4Al(0H)2、霞石(Na,K)2O·Al203·2Si02、高嶺土Al2O3·2Si02·2H20等。

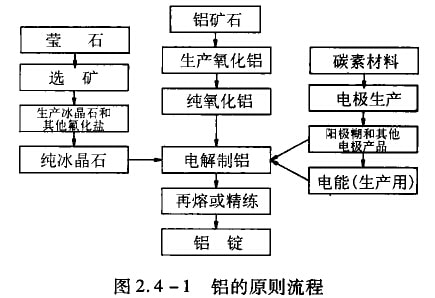

自1886年在冰晶石熔體中電解氧化鋁的方法實驗成功后,此法一直是生產金屬鋁的唯一方法。它包括從鋁礦石生產氧化鋁以及氧化鋁電解兩個主要過程。現代生產鋁的原則流程如圖2.4-1所示。

氧化鋁生產介紹如下:

1)拜耳法生產氧化鋁

從鋁土礦或其他含鋁原料制取氧化鋁的方法很多,但目前工業上幾乎全部是采用堿法。堿法又分為拜耳法、燒結法、拜耳—燒結聯合法等多種流程。

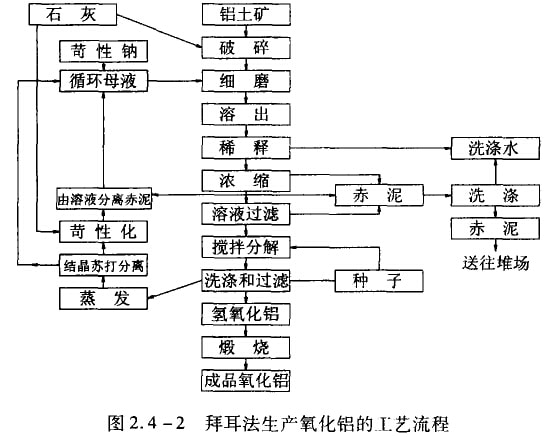

自拜耳法發明以來,它一直是氧化鋁生產占絕對優勢的一種方法,目前全世界90%氧化鋁是使用拜卑法生產的。圖2.4-2為拜耳法生產氧化鋁的工藝流程。

每個工廠由于條件不同,可能采用的工藝流程會稍有不同,但原則上它們沒有本質的區別。

從拜耳法生產的基本工藝流程,我們可以把整個生產過程大致分為如下主要的生產工序:原礦槳制備、高壓溶出、溶出礦漿的稀釋及赤泥的分離和洗滌、品種分解、氫氧化鋁分級與洗滌、氫氧化鋁焙燒、母液蒸發及蘇打苛化等。

(1)原礦漿制備

原礦漿制備是氧化鋁生產的第一道工序c所謂的原礦漿制備,就是把拜耳法生產氧化鋁所用的原料,如鋁土礦、石灰、鋁酸鈉溶液等按一定的比例配制出化學成分、物理性能都符合溶出要求的原礦漿。對原礦漿制備的要求是:

①參與化學反應購物料要有一定的細度;

②參與化學反應的物質之間要有一定的配比和均勻混合。

因此原礦漿制備在氧化鋁生產中具有重要作用。能否制備出滿足氧化鋁生產要求的礦漿,將直接影響到氧化鋁的溶出率,影響赤泥沉降性能、種分分解率以及氧化鋁的產量等技術經濟指標。

原礦漿制備工序的主要技術指標有鋁硅比、礦漿細度、液固比、氧化鈣添加星、補充堿量、循環母液濃度、配料分子比等。

(2)高壓溶出

溶出是拜耳法生產氧化鋁的兩個主要工序之一。溶出的目的在于將鋁土礦中的氧化鋁水臺物溶解成鋁酸鈉溶液,溶出效果好壞直接影響到拜耳法生產氧化鋁的技術經濟指標;

溶出工藝主要取決于鋁土礦的化學成分及礦物組成的類型。

溶出過程的主要技術條件和經濟指標有:溶出溫度、溶出時間、Al2O3溶出率、堿耗、熱耗等。

(3)溶出礦漿的稀釋及赤泥的分離和洗滌 所謂赤泥就是溶出鋁土礦得到的泥渣,由于其中常常含有大量氧化鐵,呈紅色,習慣上稱為赤泥。

溶出礦漿稀釋的目的如下:

①溶出礦漿是由鋁酸鈉溶液和赤泥組成,是鋁土礦與鋁酸鈉溶液在高溫下反應的產物。當溶出過程結束后為了進行后面的分解過程,溶出礦漿的穩定性就不能太大,否則不便于分解過程的進行。為了促進鋁酸鈉溶液發生分解,就必須進行溶出礦漿的稀釋。

②由于溶出后的礦漿要進行赤泥沉降分離,對溶出礦漿進行稀釋,可降低鋁酸鈉溶液的黏度,以便于赤泥的沉降分離。

③促使鋁酸鈉溶液進一步脫硅。由于鋁酸鈉溶液中氧化硅的平衡濃度隨氧化鋁濃度的升高而增大,為了保證氫氧化鋁質量,必須要求精液中氧化硅的硅量指數在300以上。對鋁酸鈉溶液的稀釋會降低SiO2的平衡濃度,加上大量赤泥作種子,使溶液發生脫硅反應。

由于分離后的赤泥附帶有一部分鋁酸鈉溶液,為了減小Al2O3和Na2O的損失,所以要對赤泥進行洗滌。

(4)晶種分解

晶種分解就是將鋁酸鈉溶液降溫,增大其過飽和度,再加入氫氧化鋁作晶種,井進行攪拌,使其析出氫氧化鋁的過程。它是拜耳法生產氧化鋁的另外一個關鍵工序。該工序對產品的產量、質量以及全廠的技術經濟指標有著重大的影響。晶種分解除得到氫氧化鋁外,同時得到苛性比較高的種分母液,作為溶出鋁土礦的循環母液,從而構成拜耳法生產氧化鋁的閉路循環。

種分過程的主要技術指標有:氧化鋁濃度、分子比、種分初溫、終溫、種子比、分解時間等。衡量種分過程效率的技術經濟指標是:種分分解率、分解槽單位產能以及所得的Al(OH)3的質量。砂狀氧化鋁要求的物理性能主要取決于種分過程的控制。

(5)氫氧化鋁的分離與洗滌

經晶種分解后得到的氫氧化鋁漿液,要進行分離才能得到所需要的氫氧化鋁和種分母液。分離后得到的氫氧化鋁大部分不經洗滌返回流程作晶種,其余部分經洗滌回收氫氧化鋁附帶的氧化鋁和氧化鈉后成為氫氧化鋁成品。種分母液則返回流程中重新使用。

為了達到氫氧化鋁和母液分離的目的,可采用不同的方法,如沉降或過濾等。料漿液固比大的可用沉降法,液固比小的可以過濾。由于料漿液固比影響過濾效率,因此,在一般情況下,都先將氫氧化鋁料漿進行濃縮,然后再進行過濾分離。

主要技術及經濟指標有:氫氧化鋁洗水量、料漿液固比、成品氫氧化鋁含水率、過濾機產能等。

(6)氫氧化鋁燃燒

煅燒就是將氫氧化鋁在高溫下脫去附著水和結晶水,并使其晶型轉變,制得符合電解要求的氧化鋁的工藝過程。所以氧化鋁的許多物理性質,特別是比表面積、α-Al2O3含量、安息角、密度等主要決定于炬燒條件。粒度和強度與燃燒條件也有很大關系。炬燒過程對氧化鋁產品的雜質(主要是SiO2)含量也有影響。

煅燒產品的質量指標有:化學純度、灼減、α-Al2O3含量、粒度和安息角等。煅燒過程的技術及經濟指標有:燃燒溫度、燃料消耗量、產量等。

(7)種分母液的蒸發及一水蘇打的苛化

蒸發的主要目的是排除流程中多余的水分,保持循環系統中液量的平衡,使母液蒸發濃縮到符合拜耳法溶出鋁土礦配制原礦漿的要求。

進入生產流程中的水分主要有

①赤泥洗水;

②氫氧化鋁洗水;

③原料帶入的水分;

④蒸汽直接加熱的冷凝水。

除隨赤泥帶走以及在氫氧化鋁炮燒等過程排除水分外,流程中多余的水分由蒸發工序排除。

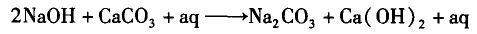

鋁土礦中含有少量的碳酸鹽(如石灰石、菱鐵礦等),鋁土礦溶出時加入的石灰也因煅燒不完全而含有少量石灰石。碳酸鹽與高濃度苛性堿溶液作用生成碳酸鈉。鋁酸鈉溶液中的NaOH吸收空氣中的CO2也會生成碳酸鈉。

這個反應稱為反苛性化反應。

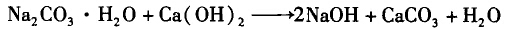

拜耳法生產過程中的苛性堿,由于在浸出過程中產生反苛性化作用以及鋁酸鈉溶液吸收空氣中的C02,有約3%左右轉變為碳酸鈉,這些碳酸鈉在蒸發過程中以固相一水碳酸鈉析出。為減少苛性堿的消耗,將碳酸鈉進行處理,以回收苛性堿。

這就是一水蘇打的苛化。

按拜耳法生產lt氧化鋁,需要2.4-4.6t鋁土礦,0.10-0.20t堿,0.12t石灰和300kw·h左右的電能。在生產過程中堿的損失以向送去溶浸的返回濃溶液中加入苛性鈉來補充。

2)堿石灰燒結法生產氧化鋁

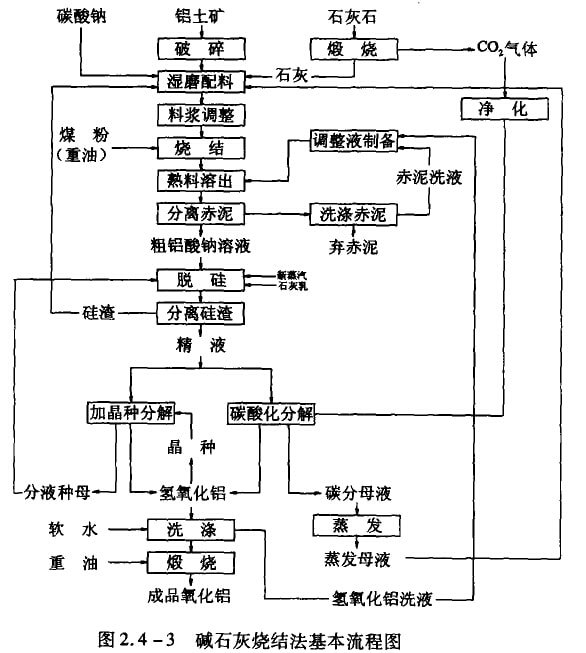

堿石灰燒結法的實質,是將鋁土礦與一定量的蘇打、石灰(或石灰石)配成爐料進行燒結,使氧化硅與石灰化合成不溶于水的原硅酸鈣2CaO·Si02,而氧化鋁與蘇打化合成可溶于水的鋁酸鈉Na20·Al2O3,將燒結產物(統稱為燒結塊或熟料)用2.4-3所示。

(1)鋁土礦的堿石灰僥結

燒結鋁土礦生料的目的在于將生料中氧化鋁盡可能完全地轉變為鋁酸鈉,而氧化硅變為不溶解的原硅酸鈣。為此,必須了解在燒結過程中各種因素對這兩種化合物生成過程的影響。實踐證明,決定燒結最后產品成分的主要因素是:燒結溫度和生料的原始成分。若生料配制適當而又有合適的燒結溫度,實際上可以完全地使氧化鋁變為鋁酸鈉,而氧化硅變成原硅酸鈣。

(2)熟料的溶出

溶出的目的是使熟料中的鋁酸鈉盡可能完全地進入溶液,同時盡可能避免其他成分溶解,從而獲得鋁酸鈉溶液與不溶殘渣。

3)拜耳—燒結聯合法生產氧化鋁

拜耳法和堿石灰燒結法,是工業上生產氧化鋁的兩個主要方法,這兩種方法各有其優缺點和適用范圍。

拜耳法流程簡單,能耗低,產品質量好,處理優質鋁土礦時能獲得最好的經濟效果。但隨著礦石鋁硅比降低,它在經濟上的優越性也隨之下降。一般來說,礦石的鋁硅比在7以下時,拜耳法便劣于燒結法。因此,拜耳法只局限于處理優質鋁土礦,其鋁硅比至少不少于7-8,通常在10以上。

燒結法流程比較復雜,能耗大,產品質量一般不如拜草法,但燒結法能有效地處理高硅鋁土礦(如鋁硅比3-5),而且所消耗的是價格較低的碳酸鈉。

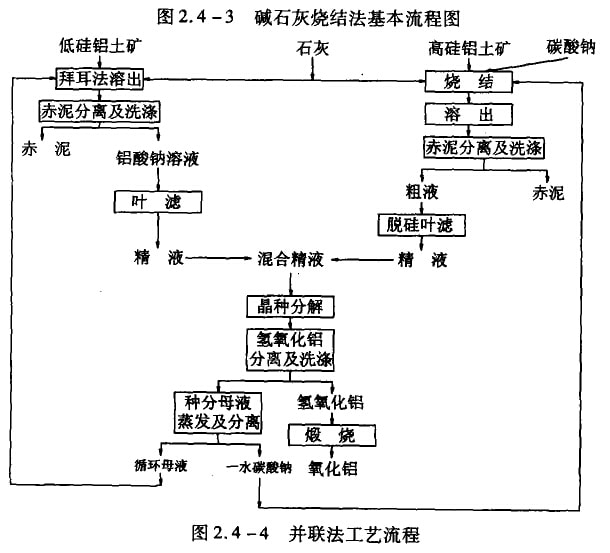

實踐證明,在某些情況下,采用拜耳法和燒結法的聯合生產流程,可以兼收兩種方法的優點,取得較單一的拜耳法或燒結法更好的經濟效果,同時亦使鋁礦資源得到更充分的利用。聯合法有并聯、串聯兩種基本流程。聯合法原則上都以拜耳法為主,燒結法系統的生產能力一般只占總能力的10%-20%。

(1)并聯法

并聯法流程由兩個平行的生產系統組成。主要部分是按拜耳法處理低硅鋁土礦,輔助部分則是按燒結法處理高硅鋁土礦;燒結法系統的溶液并入拜耳法系統,以補償拜耳法系統的苛性堿損失。圖2.4-4為并聯法的工藝流程。

通常,在高品位礦石產區也總有一些低品位礦石。為了充分利用資源和降低成本,同時處理這兩種礦石是必要的.這就是采用并聯聯合法的基本原因。同時,并聯聯合法的燒結系統還不限于處理高硅鋁土礦,也可以燒結霞石、蕩土等其他鋁礦。

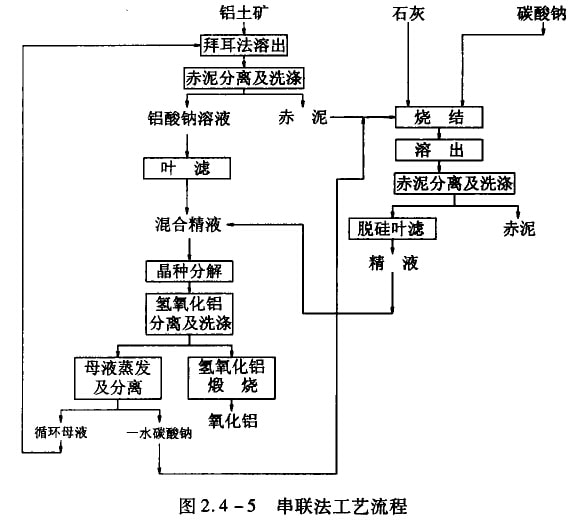

(2)串聯法

生產氧化鋁的串聯法流程如圖2.4-5所示。串聯法流程的實質在于,全部高硅鋁土礦首先用拜耳法處理,而含有大量氧化鋁和苛性堿的赤泥再用燒結法處理,所得到的鋁酸鈉溶液并入拜耳法系統,一同按拜耳法的技術作業處理,而從蒸發母液中析出的一水蘇打返回燒結系統,用以配料。

串聯聯合法流程易適用于處理中等品位鋁礦石。我國大多數鋁土礦是中等品位的一水硬鋁石型的礦石,故串聯聯合法對于我國的氧化鋁工業是很有意義的方法。

除上述串聯法和并聯法之外,還有所謂的混聯法,它是將拜耳法和同時處理拜哥法赤泥與低品位鋁土礦的燒結法結合在一起的聯合法。混聯法是處理高硅低鋁原料的有效方法。