服務熱線

服務熱線

來源: 發表時間:2015-05-26 09:36:22 點擊次數:【】

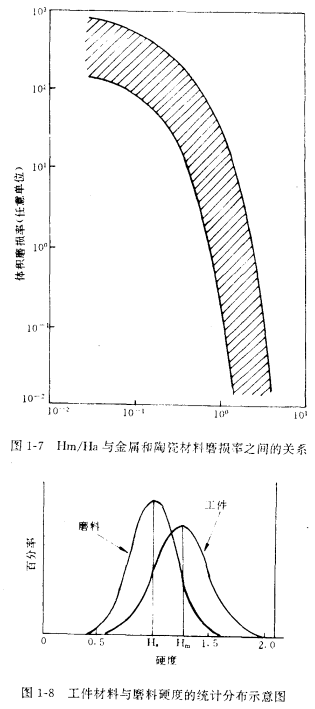

磨料硬度對材料磨損率有明顯的影響。這種影響的程度主要是以材料的硬度和磨料的硬度的比值為標志,隨著比值的變化,材料磨 損機制就會發生變化(見圖1-6所示)。圖1-7為材料磨損表面硬度與磨料硬度比值和磨損率關系的實驗室試驗結果。

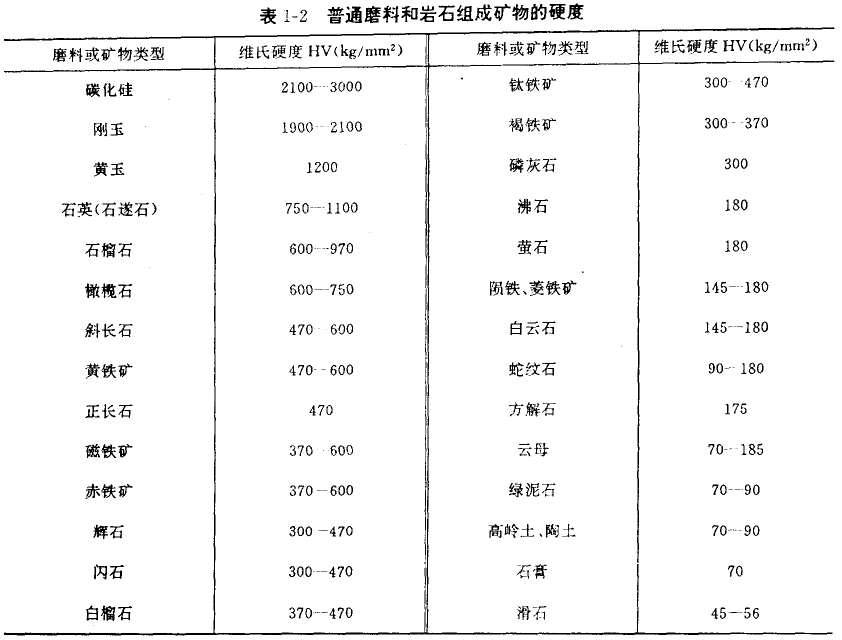

由此可見,當磨料硬度遠遠大于材料硬度時,磨損嚴重,磨損與材料硬度無關;當材料硬度接近于磨料硬度時,隨比值的增大,磨 損急劇減小。應該指出的是,即使是很軟的磨料,由于沖擊作用或者其中滲有硬磨料等因素,也會導致工件的磨損。因為實際磨料的硬 度和材料硬度都不是一個單一的數值而是一個分布值(見圖1-8)。因而,即使工件的平均硬度值超過磨料的平均硬度值,由于磨料與 材料硬度的統計分布關系也會引起磨損。這就說明了為什么煤炭的硬度不高,但對煤炭機械造成的磨損仍然是十分嚴重的事實。表1-2 表示了各種磨料類型及巖石硬度值。

磨料形狀(尖銳度)對磨損包有明顯的影響。新破碎的石英砂和河砂相比,新破碎的石英砂對材料磨損更劇烈。由于各種照料的形狀 難以測量相定量區別,一般僅定性地將磨料分為三種類型:即尖銳形、多角形和圓鈍形。

在相同硬度條件下,尖銳形磨料對材料磨損最劇烈,磨損機制以顯微切削為主;多角形對材料磨損次之,磨損機制為顯微切削加犁 溝;圓純形磨料又次之,磨損機制以犁溝為主。

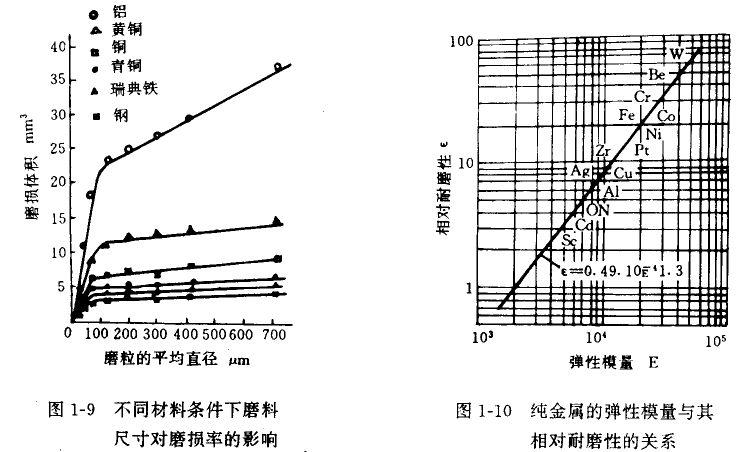

磨料的尺寸粒度對磨損也有一定的影響(見圖1-9)。當磨料在某一臨界尺寸以下時,體積磨損隨磨料尺寸的增加而急劇地按比例增加 ;當超過一臨界尺寸后,磨損增大的幅度顯著降低。

材料對磨損有影響的機械性能為:彈性模量、歡觀硬度和表面硬度、強度、塑性和斷裂韌性等。

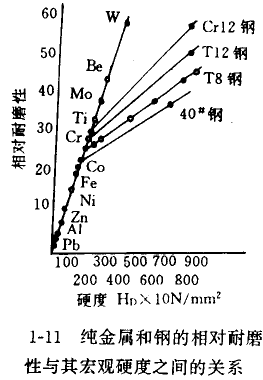

工業純金屬的耐磨性與其彈性模量成正比(見圖1-10)。但這種關系不適用于熱處理過的鋼材,雖然熱處理不改變材料的彈性模量, 但都會使其耐磨性大大提高。相反,工業純金屬和不同類型鋼相對耐磨性與其宏觀硬度成正比(見圖1-11)。熱處理前后鋼的相對耐磨性 單值地決定于其宏觀硬度,只不過隨其宏觀硬度增高其耐磨性變化斜率不同而已。耐磨性不僅取決于鋼的硬度、而且取決于它們的成分 ,不同成分的鋼熱處理后雖然具有相同的硬度,但其耐磨性卻不同,這說明各種鋼的耐磨性與其宏觀硬度間并不存在單值的對應關系。

金屬材料經過磨損后,其表面硬度均有所提高,把磨后表面最高硬度值代替材料硬度值,作出的Hμ-ε曲線與Hm- ε曲線的規律是一致的,只要最高硬度相等,其耐磨性也相同,與原始硬度無關。

材料的耐磨性與拉仲強度和塑性之間沒有明顯的對應關系,只是由于材料的流變特性增高,耐湃性有線性提高的趨勢。在高硬度時 ,由于強度特別是塑性和韌性的提高,耐磨性大大地增高。

材料的顯微組織對材料磨料磨扣有明顯的影響。材料的組織又是由其化學成分相處理工藝所決定的。同種材料采用相同的處理工藝 ,可能表現出不同的耐磨性,這又與生產廠的冶煉、鑄造水平有密切關系,因此顯微組織對材料的耐磨性影響是個復雜的問題。

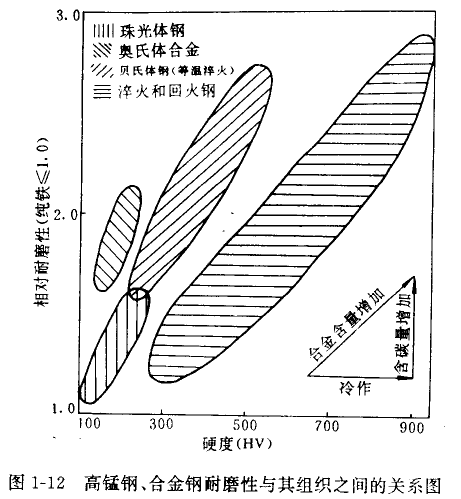

圖1-12是高錳鋼、合金鋼的耐磨性與它們組織之間的關系網。在一定的接觸應力、一定的滑動磨料磨損試驗條件下,具有較高含碳 量的回火馬氏體鋼能獲得較高的耐磨性;相同硬度條件下,貝氏體的耐磨性又比回火馬氏體的耐磨性高。這時的高錳鋼只相當于回火馬 氏體和貝氏體鋼的中等耐潛水平;珠光體的硬度最低,耐磨性最差,相同距度的田氏體與珠光體組織相比,奧氏體的耐磨性又高得多。 殘余奧氏體對鋼的耐磨世也是有影響的。很多學者認為,在馬氏體一碳化物的混合組織中存在者殘余奧氏體.對提高抗廟料磨損性能是 有益的。殘余奧氏體在其中起的作用一般認為是:

(1)在磨屑形成過程中,阻止裂紋擴展。

(2)與碳化物結合較馬氏體好,能防止磨損過程中碳化物脫落。

(3)轉變為馬氏體時吸收了能量、消耗了外界功,形成高硬馬氏體從而提高了耐磨性。

在珠光體、馬氏體、貝氏體、奧氏體基體組織小如果分布否大員的高硬度的合金碳化物、硼化物、氮化物、金屬間化合物,就會形 成耐磨骨架,大大地提庸材料的耐磨性。這時材料的耐磨性又取決于這些硬質點的類型、大小、硬度、數量、分稍、與基體組織之間的 結合強度以及具體的工況條件等。

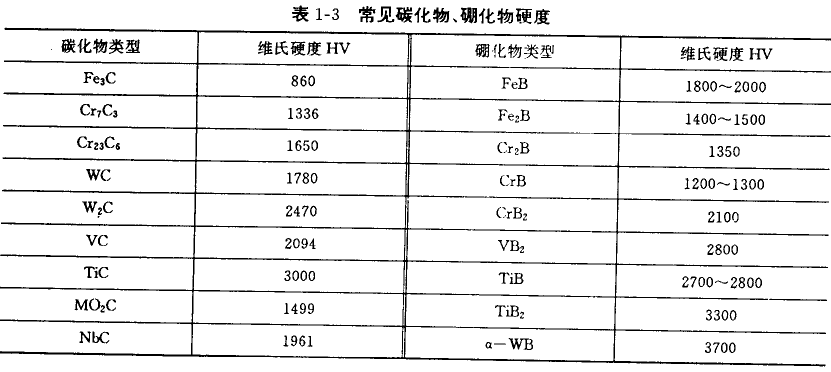

在碳化物中,M3C型結構的硬度較低,對耐磨性貢獻小,馬氏體和合金工具鋼中碳化物多屬于M3C型結構。高鉻鑄鐵中碳化物主要是 (FeCr)C3型碳化物,也有少量的(FeCr)6C、(FeCr)23C6型碳化物,他們的硬度均較M3C型為高,對耐磨性貢獻也大。在硬質合金 中的碳化物大多是WC、TiC、ZrC、Nh、VC等。它們都具有極高的硬度和高溫穩定性,是硬質合金具有高的耐湃性利紅硬件的土要原因。 此外,很多合金元素還可與B生成Fe2B、TiB,CrB等同硬度的刪化物,對材料的耐磨性也具有較大的影響。常見的碳化物、硼化物硬度 見表1-3。

碳化物雖然硬度很高,但脆件很大,在材料組織中如果形成網狀況化物,對材料的耐磨性是十分不利的。一般要求碳化物顆粒大小 適中,分布均勻,碳化物之間的日出程小于磨粒直徑為好。如果躍進直徑小于碳化物間的自由程,磨料將會首先挖空碳化物周圍基本組 織,最后使碳化物脫落變成新船料。碳化物的作用足對磨粒的刺入起阻礙作用,使磨溝變淺,這時材料的耐磨性隨碳化物含量的增加而 增加,達到一個最大值。

碳化物與基體的結合強度對材料耐磨性也有很大影響,結合強度低時,在硬磨粒的沖撞、摩擦作用下、碳化物易脫治。不同類型碳 化物勺基體的浸潤性不同,結合牢固程度不同。有人認為硬的碳化物與軟的基體組織配合較好,也有的認為與強度高的基體配合好,但 是磨損的具體工況條件往往是決定性的因素。

除了磨樹及材料本身特性的影響以外,工況和環境條件對磨損過程也有很大的影響。這些因素主要指載荷、速度、磨損距離、磨料 沖擊角以及環境濕度、濕度和腐蝕介質條件等。

經過對多種材料的不同載荷下磨損試驗證明:材料的磨損率隨載荷增加而增加.在硬磨料條件下,出于栽荷增加佼磨溝加深、加寬 ,磨屑由小變大。滑動速度與載荷變化相似,但更嚴重一些。

上一篇:磨料磨損的分類和基本原理

下一篇:關于粘著磨損的簡要分析