服務熱線

服務熱線

當前位置:首頁>媒體中心>產品百科>顎式破碎機主要參數的設計計算

來源: 發表時間:2015-05-19 15:03:48 點擊次數:【】

為了合理地設計顎式破碎機,保證它運轉的可靠性和經濟性,必須正確地計算和選擇它的結構參數與工作參數。下面介紹顎式破碎機結構參數和工作參數的選擇與計算。

1. 給料口與排料口尺寸

給料口寬度決定破碎機最大給料粒度的大小,這是選擇破碎機規格時非常重要的數據,也是破碎機使用者應該了解的數據,以免使用不當,而影響正常生產。

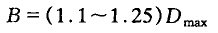

顎式破碎機的最大給料粒度Dmax是由破碎機嚙住物料的條件決定的。我國生產的顎式破碎機給料口寬度B可按式(2-22)計算

給料口長度L按式(2-23)計算

對于大型顎式破碎機L/B值取小值,對于中小型額式破碎機L/B值取大值。

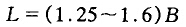

排料口的最小寬度e復擺顎式破碎機按式(2-24)計算,簡擺領式破碎機按式(2-25)計算

式中 dmax——破碎產品的最大粒度;

s——動顎在排料口處的水平擺動行程。

2. 嚙角

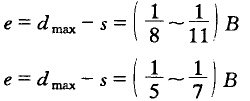

構成破碎腔的動顎襯板與定顎襯板之間形成的夾角稱為嚙角,用α表示。嚙角的作用就是保證破碎腔的兩襯板能有效地夾住物料將其破碎而不上滑。從力學觀點看,不允許物料上滑的條件是:作用于物料上垂直向上的合力不應大于垂直向下的合力。

被破碎物料通常是多角形,它與破碎腔兩襯板成點接觸,故把被碎物料抽象成球體,并考慮在破碎膠寬度方向上只有一個球體,物料自重與兩襯板對它施加的擠壓力和摩擦力相比很小很小,可忽略不計。當兩襯板壓緊物料時,作用在物料上的力如圖2-13所示。

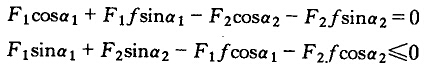

以球心0為坐標原點,取直角坐標系xoy,兩破碎襯板對物料施加的擠壓力為F1和F2,摩擦力為F1f和F2f。作用于物料上的力沿x軸和y軸方向的平衡方程式為

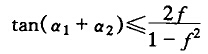

解式(2-26),則的得

式中 α1——定顎襯板與鉛垂線間的夾角;

α2——動顎襯板與鉛垂線間的夾角;

f——物料與襯板間的摩擦系數,f=tanψ。

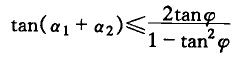

將f=tanψ代入式(2-27),則得

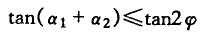

故有

即

由式(2-28)得出:破碎機嚙角不應大于2倍摩擦角。否則,破碎機就不能有效地破碎物料,因而降低了破碎機的生產率和效率。

大多數情況下,f=0.2—0.3,即ψ>11°。實際上顎式破碎機的嚙角一般取α=18°—24°,最大不能超過27°。

嚙角的大小,直接影響破碎機的生產能力。適當減小嚙角,可以提高破碎機的生產能力,但又會引起破碎比的變化。如果在破碎比不變的情況下,嚙角的減小將會增大破碎機的結構尺寸。近年來采用一種曲面齒板,在保證破碎比不變的情況下,嚙角將大大減小,而破碎機的生產能力可以提高,且齒板磨損減輕,功耗有所降低。

3. 動顎的擺動行程

根據對單塊物料進行破碎試驗知,使物料沿著擠壓力作用的縱向平面劈裂成兩半,必須給物料以足夠的壓縮量,這個壓縮量與礦石原來的縱向尺寸之比稱之為相對壓縮量。在破碎腔中,物料所受的實際壓縮量與動額的擺動行程相等。在簡擺顆式破碎機中,動領的擺動行程由下往上逐漸減小,而被碎物料的尺寸卻越來越大,只要動額上部擺動行程足夠使物料有效破碎,那么動領下部的擺動行程就更能滿足了。根據實驗,動顎上部的擺動行程s上必須大于0.005Dmax。對于復擺顎式破碎機,動顎下部的擺動行程s必須小于(0.3—0.4)e,而動顎上部擺動行程約為下部擺動行程的1.5倍。

動顎下端水平行程可按式(2-29)計算

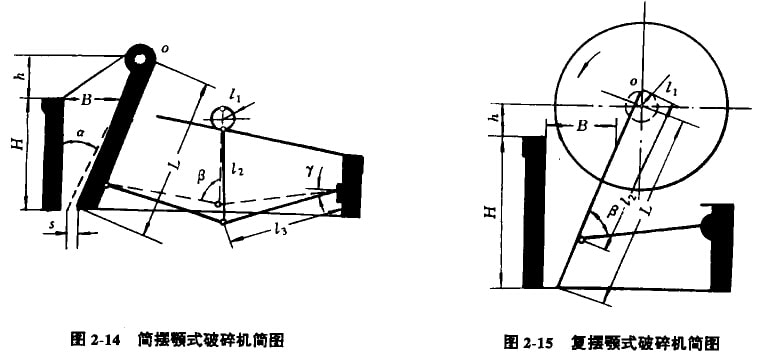

4. 主要構件尺寸參數

由顎式破碎機的運動學與動力學分析可知,合理的軌跡性能值可保證機器具有上佳的技術性能,而機構的尺寸參數又決定丁動頤軌跡性能值。因此破碎機主要構件尺寸參數的設計,是決定機器性能優劣的關鍵之一。破碎機主要構件見圖2-14和圖2-15。

(1)破碎腔高度

在嚙角一定的條件下,顎式破碎機破碎腔的高度,由所要求的破碎比而定,通常破碎腔的高度為

式中 H——破碎腔高度;

B——給料口寬度。

(2)連桿長度l2

連桿長度是指動頤軸承中心到動領肘板墊對稱中心點間的距離。改變連桿長度,對動顎下部動點的水平行程及特性值有明顯影響,較短的連桿可得到較大的下端水平行程值及較小的特性值。因此采用牧短的連桿,對于提高生產率和延長齒板使用壽命都是有利的。但過短的連桿給破碎機的結構設計帶來困難并使動領受力惡化,還可能導致下端點軌跡運動反向等問題。

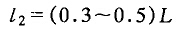

通常,對于大型顎式破碎帆連桿長度按式(2-31)計算

式中 L——動顎長度。

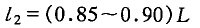

對于中、小型顎式破碎機連桿長度按式(2-32)計算

(3)偏心距

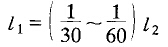

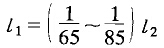

偏心距是設計破碎機機構的一個重要參數,在其他條件相同的情況下,改變偏心距大小對顎的行程有明顯影響。偏心距增加,均會使動顎齒板面上各點的水平行程值增大,一方面可以提高生產率,另一方面也增大了機器的功耗。所以在保證水平行程的條件下,減小偏心距可減小功耗。根據現有的設計經驗,偏心距可按式(2-33)和式(2-4)計算

對大型顎式破碎機

對中、小型顎式破碎機

在優化設計中,將偏心距視為一個設計變量。

(4)動顎懸掛高度h

動顎懸掛中心剛好落在給料口水平線上為舉懸掛;在給料口水平線以上為正懸掛;在給料口水平線以下為負懸掛。為了保證在破碎腔上部產生足夠的破碎力來破碎大塊物料,因而在給料口處,動顎必須有一定的擺動行程,為此,動領的軸承巾心與給料口平面應有一定的距離——動顎懸掛高度。

根據實驗,簡擺顎式破碎機動頤懸掛高度按式(2-35)計算h=(0.37-0.4)L

復擺顎式破碎機動顎懸掛高度按式(2-36)計算h≤0.1L

式中 L——動顎長度。

(5)肘板擺動角

為了保證肘板(推力板)在肘板墊上滾動,則肘板擺動角γ不能超過接觸兩倍的摩擦角,考慮到各種因素的影響,肘板擺動角按式(2-37)選取γ=5°-13°

(6)肘板長度

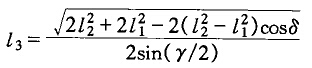

肘板擺動角選定后,肘板的長度l3可按式(2-38)計算

式中 δ——連稈在兩個極限位置時所夾的銳角。

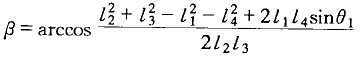

(7)傳動角

連桿軸線與肘板軸線間的夾角叫傳動角。傳動角對動額運動軌跡、傳動效率等都有影響。當偏心距一定時,隨著傳動角增加而動額軌跡的特性值變大,加劇了襯板的磨損。增加傳動角,可提高傳動效率,但增加過多會導致功耗增加。傳動角可按式(2-39)汁算

當口角為銳角時,肘板為下斜式;當β角為鈍角時,肘板為上斜式。肘板為廠斜式的復擺顎式破碎機,通常傳動角β=45°—55°,肘板為上斜式的復擺領式破碎機,傳動角β=105°。對于簡擺顎式破碎機,當曲柄偏心位置為最高點,兩肘板的內端點略低于兩外端點的連線,即β角近于90°。

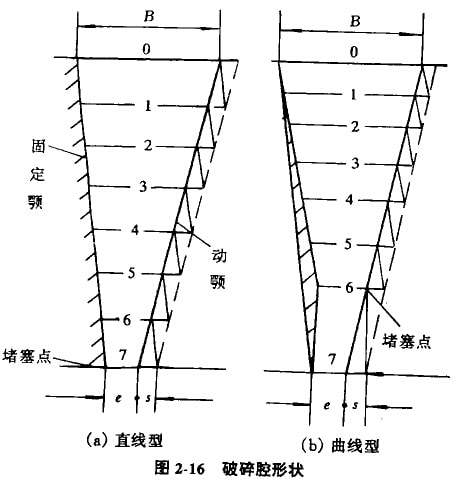

5. 破碎腔的形狀

破碎腔形狀設計的是否合理,直接影響破碎機的破碎效果、生產率、能雖消耗、襯板磨損棚破碎比等里要指標。破碎腔形狀如圖2-16所示,有直線型破碎腔和曲線型破碎腔。實踐與理論分析說明曲線型破碎腔優于直線型破碎腔。因此,采用曲線型破碎腔是現代破碎設備結構的發展方向。

根據有關文獻資料的分析及計算結果可知,腔內各物料層的下落時間、高度及填充密度是隨腔高而變化的。在破碎腔形的設計時應充分考慮這些因素,才能使設計更為合理。

隨著現代設計方法的發展和計算機的廣泛應用,對破碎機的腔形進行優化設計。腔形優化設計有分層逐段優化法和多層整體優化法兩種。分層優化即各破碎層分別建立目標函數逐段進行優化設計。此方法的優化是可以控制變量的數目,對不同段的優化可以靈活地根據設計者的需要進行各參數的調整。多層整體優化法即一次性完成整個腔型的優化設計。此方法設計變量較多,屬規模較大的優化設計,其優點是,可以一次性得到較為綜合全面的腔型設計方案。

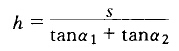

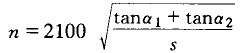

(1)偏心軸轉數

目前用理論方法確定偏心軸轉數時,只考慮了生產率高這個因素,而其他影響因素則忽略不計。為了簡化計算,假定動顎平移運動,忽略動顎在擺動過程中嚙角變化的影響,已破碎的物料在重力作用下自由下落,不考慮襯板與物料間摩擦力對排料的影響。

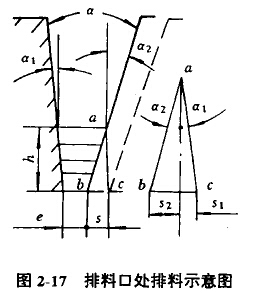

當動顎張開一次,即偏心軸轉1/2時,從破碎腔小排出的破碎產品是一個斷面為梯形的棱柱體,如圖2-17所示。棱柱體下部寬為排料口的最小寬度e,而上部寬為e+s。

棱柱體的高度h為

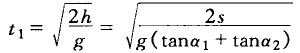

棱校體自由下落通過排料門所用的時間t1為

偏心軸每分鐘轉n轉,動顎張開一次的時間,即偏心軸轉半圈的時間,即

當t1=t,則可求出理論上生產率最大時,偏心軸的轉數n為

式中 s——排料口處的水平行程,mm::

若考慮物科費t板摩擦對排料的影響時、可將按式(2-43)計算的值降低10%左右。對于簡擺顎式破碎機偏心軸轉數,按式(2-3)計算的值降低30%—40%左右。

(2)生產率

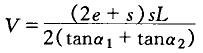

破碎機的生產率是以動顎張開一次,從破碎腔中排出一個松散棱柱體體積的物料作為計算依據。

動顎張開一次從破碎腔內排出的棱柱體體積為

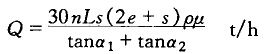

動顎每分鐘張開n次,則生產率Q為

式中 e——排料口最小寬度,m;

s——動顎下端點水平行程,m;

n——偏心軸轉數,r/min;

L——破碎腔長度,m;

P——破碎產品的堆密度,t/m³;

μ——破碎產品的松散系數,中、小型機取μ=0.25—0.75。

從生產率的理論公式(2-45)可以看出,破碎機生產率與嚙角成反比,而茍偏心軸轉數n、排料口最小寬度e、動顎下端點水平行程s、排料口長度L等參數成正比,適當調整這些參數就能提高顎式破碎機的生產率。由于復擺顎式破碎機動領的運動有助于排料,因此用公式(2-45)計算它的生產率時,需要將計算結果增大30%左右。

公式(2-45)雖然比較全面地計入了破碎機的參數,但難以考慮實際生產中存在的物料性質和操作條件等因素變化對生產率的影響,所以公式(2-45)只是領式破碎機生產率的近似計算公式。

在設計和生產中,經常采用經驗公式來計算領式破碎機的生產率。經驗公式是實踐的總結,比較接近實際情況。但是經驗公式往往局限于一定的使用情況,在運用經驗公式時,一定要注意適用條件。

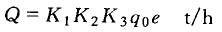

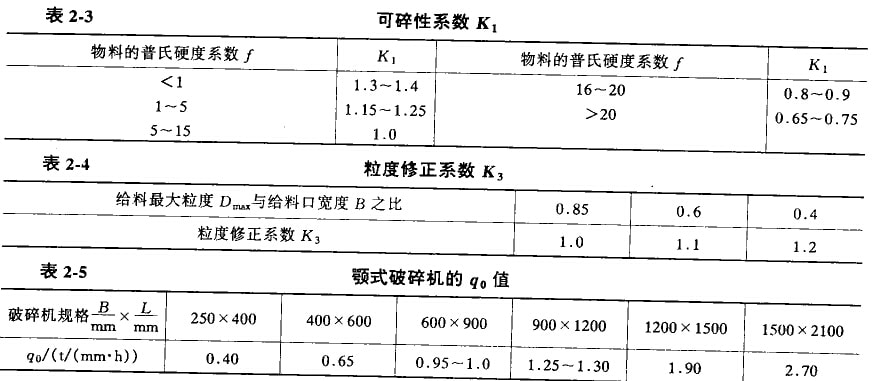

計算顎式破碎率生產率的經驗公式為

式中 K1——物料可碎性系數,查表2-3;

K2——物料密度修正系數,P為物料的堆密度,t/m³:

K3——粒度修正系數,查表2-4:

q0——單位排料口寬度的生產能力,t/(mm·h),查表2-5;

e——破碎機排料口寬度,mm。

(3)功率

在破碎機破碎過程中,其功率消耗與轉數、規格尺寸、排料口尺寸、嚙角、粒度特性以及被破碎物料的物理機械性質有關,其中以物料物理機械性質對功率消耗影響最大。當然,機器規格尺寸愈大,功率消耗也愈大;偏心軸轉數的增高和破碎比的增大,功率消耗亦隨之增加。由于影響顎式破碎饑功率消耗的因素很多,現在尚無一個完整的理論公式能精確地計算出破碎機的功率消耗。

在顎式破碎機的機構尺寸參數優化設計中,功率是一個重要的約束條件,因此必須建立破碎機功率的計算公式。

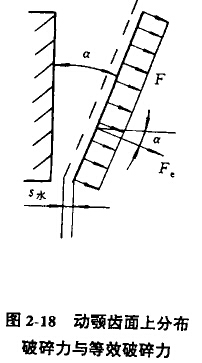

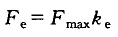

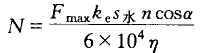

推導顎式破碎機的功率計算公式是以破碎機在一個運動循環的破碎行程中,破碎力在齒面請點位移方向上所作的功為基礎。為了方便計算,假定在破碎過程中,動顎齒面上諸點按其水平行程的平均值平行移動;不計物料與襯板間的摩擦,不論破碎力在襯扳上如何分布及其動顎襯板行程大小如何變化,沒有一個垂直于動顎齒面的集中破碎力Fe,它在一個運動循環中沿平均水平行程作的功,與動顎齒面上呈分布載荷的實際破碎力沿其作用點處的實際水平行程所作功之和等效,該集中破碎力Fe稱為等效破碎力。為簡化起見,可用最大破碎力表示等效破碎力

Fe在位移S水方向上所作的功為FeS水cosα、一個運動循環的時間,考慮破碎機傳動效率和物料與襯板間摩擦損耗的破碎效率,可得顎式破碎機功率計算公式為

式中 n——偏心軸轉數,r/min;

Fmax——最大破碎力,N;

S水——齒板面上諸點水平行程平均值,m;

α——破碎腔平均嚙角,(°);

η——機器的總效率,取η=0.81—0.85;

ke——等效破碎系數,對中、小型破碎機,ke=0.27—0.37;對于大型破碎機,ke=0.21-0.28。

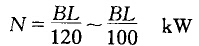

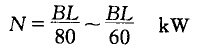

在實際戶常用經驗公式計算破碎機的功率消耗。

對于大型顎式破碎機,其功率按式(2-49)計算

式中 B——破碎機給料門寬度,cm;

L——破碎機給料口長度,cm。

對于中、小型顎式破碎機,其功率按式(2-50)計算

上一篇:巖礦的破壞類型及選擇

下一篇:旋回破碎機的工作原理及其構造