服務熱線

服務熱線

來源: 發表時間:2015-05-08 15:58:02 點擊次數:【】

影響磨礦過程的因素分析:任何一個生產過程,其影響因素不外三大類:(1)進入過程的原料性質及特性;(2)過程在設備上實現,設備的性能及特性對過程存在影響;(3)過程是靠人來操作的,操作因素無疑影響過程。磨礦過程也一樣,受這三類因素影響,下面逐一分析。

進人磨機的礦料特性極大地影響著磨礦過程,這種影響包括多個方面。

影響磨礦的礦料性質主要是礦石的力學性質,包括硬度、韌性、解理及結構缺陷。礦石硬度大則難磨,硬度小則易磨。硬度由礦石中 的礦物結晶粗細及相互間的鍵合力強弱決定。一般的礦物及礦石其力學特性均是硬而脆,所以礦料的磨碎電耗很大。韌性大的礦石也難 磨碎,沖擊破碎的效果不好,剪切磨剝的效果較好。礦石中存在解理現象的礦石其硬度降低,容易磨碎。礦石中右結構缺陷的,無論是 宏觀的還是微觀的裂紋均降低礦石的強度,有利于磨碎。礦石中含泥量大,特別是含膠性泥多的礦石,易使礦漿聯性太大,較難流動及 排出磨機,影響磨機生產率。礦石中一些片狀及纖維狀礦物的大量存在也影響磨礦,它們易打成片狀或纖維狀而難磨細。還有,諸如煤 及滑石一類,硬度很低,但在磨礦中由于滑而不易被嚙住,也難磨細,它們的功指數可能大大超過硬礦石的。此外,礦石中的各種礦物 中其可磨性不同,有的易磨碎,如錫石、黑鎢礦、方鉛礦等,有的難磨細,如石英等,即有顯著的選擇性磨細現象,應及時把磨細的錫 石等排除,免遭過粉碎。總之,礦石的力學性質是各種各樣的,要針對礦石的力學特性來選擇與之相適應的磨礦條件才會有好的磨礦效 果。宏觀上說,以可磨性系數來綜合及表示礦石性質對磨礦過程的影響,相對可磨性系數愈大者愈好磨細。

礦石的力學性質對磨礦有極大影響,沒有理由忽視它,而且也不能滿足于知道礦石的可磨性系數及普氏硬度系數就算了。筆者多年的 科研經驗證實,推確地確定礦石的抗破碎性能參數是合理選擇鈉球尺寸的前提條件,這就是磨礦的針對性所在.針對礦石的力學性質來 科學地選擇磨礦條件,也才能有好的磨礦效果。

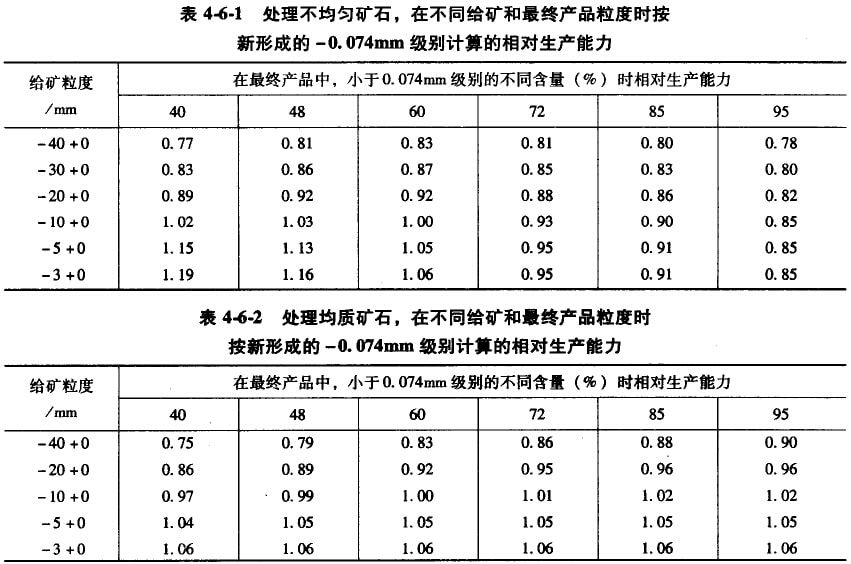

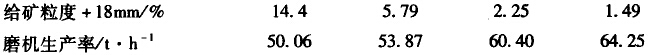

給礦愈粗,將它磨到規定細度需要的磨礦時間愈長,功耗也愈多。給礦粒度的改變對磨機生產率的影響是與礦石性質和產品細度有關 。由表4-6-1及表4-6-2可以看出,磨機按新形成的-0.074mm級別計算的相對生產率,通常是隨給礦粒度的降低而增加,但其增加幅度隨 產品的變紉而減少。粗磨時增加的幅度較細磨時要大些,非均質礦石較均質礦石更為明顯。例如給礦粒度從40mm縮至5mm,在產品細度為 0.3mm(合48%-0.074mm)時,磨礦機的相對生產率分別提高了39.5%(非均質礦石)和32%(均質礦石);在同樣條件下,如產品粒度為 0.075(合95%-0.074)時,磨機的相對生產率只提高了8.97%(非均質礦石)和17.7%(均質礦行)。當給礦粒度縮小至5mm以下,生產率變 化很小,甚至無變化。因此,當要求提高磨礦機生產能力時,在一定范圍內,降低給礦粒度有重大作用。

我國某些廠礦生產實踐多次指出,適當地縮小碎礦最終產品粒度是提高磨礦機生產率的一種有效措施。例如我國某選礦廠的 3200mm×3100mm格子型球磨機的給礦粒度與磨機處理能力的關系為:

碎礦磨礦領域當今最時尚的方案是多碎少磨及以碎代磨,磨礦機員適宜的結礦粒度,根據技術經濟計算的結果決定。因為磨機給礦粒 度細,碎礦車間的費用就高;磨機給礦粒度租,碎礦車間的費用雖低,但磨礦費用就高。如果把碎礦與磨礦費用合并考慮,在某一粒度 時,總費用最低。此粒度即磨機員適宜的給礦粒度,通常由經驗決定,最好進行方案計算及比較后確定。

磨礦產品粒度直接影響著選別指標。磨礦產品粒度過粗,有用礦物和脈石沒有獲得充分解離,太細了又引起較嚴重的過粉碎,兩種情 況都會使選別指標降低。如將磨礦粒度改變為較細后,能量消耗和鋼耗增加,生產率降低,每磨礦1t礦石的費用比磨礦較級時要高。因 此,確定磨礦粒度必須按技術經濟條件綜合考慮。

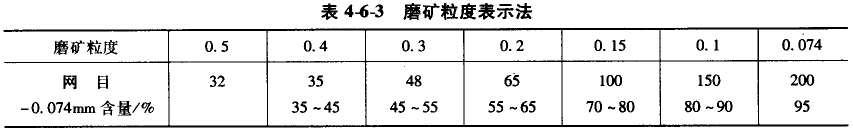

磨礦產品的粒度,通常是用磨至大于某篩級的篩上層百分數或用-0.074mm的含量表示,表4-6-3是浮選廠對于磨礦粒度的表示法,可作為參考。

磨礦產品粒度對于生產能力的影響,決定于兩個相互矛盾的因素。一方面,磨租粒原礦至規定細度時,隨磨礦時間的增長,被磨物料 的平均粒度皆愈來愈小,磨礦機的生產能力因而愈到后期愈高。另一方面,由于磨礦的選擇作用,易磨部分已被磨細.剩下的都是難磨 部分,因而磨礦機的生產能力愈到后期愈低。由于這兩種情況相反的因素影響,磨礦產物粒度與磨機處理能力的關系,可能是上升的、 下降的或先上升后下降,以及實際上沒有變化等情況,隨這兩個矛盾因素的對比所決定。大體上說,對于均質礦石,磨礦機的相對生產 能力隨磨礦細度的增加而增加,表示這兩種情況的數據載于表4-6-1和表4-6-2。

總之,凡礦石愈硬,給礦愈粗,產物愈紉,磨礦機的生產率愈小,按(kw·h/t)計算的磨礦效率指標愈高。操作工首先要根據 礦石的性質、給礦祖紉、給礦旦和產品細度來決定操作條件,就是為了力求得到較好的磨礦指標。

給礦粒度及產品細度對磨機生產率的影響的大小,以產品細度影響為大。

捧磨機的生產率比同規格格子型球磨機的小15%,比溢流型球磨機小5%左右,但當棒磨機用于粗磨(磨礦產品細度1-3mm)時,生產能 力卻大于同規格球磨機。溢流型球磨機的生產率較同規格格子型球磨機的小10%-15%,有時甚至小到25%。

同一類型的磨礦機,它的功率耗、生產率和磨礦效果都與磨機的直徑和長度有關。

長度主要影響到磨礦時間,因而影響到磨礦細度。過短的磨礦機不能完成規定的磨礦細度,過長了會增加動力消耗,并產生過粉碎。 目前,國產的球磨機長度與直徑之比在0.78-2范圍內,棒磨機的長度一般是直徑的1.5-2倍。

近年來,隨著選礦廠日處理量的增加,大型選礦廠不斷出現,球磨機和棒磨機的規格日漸增大。大型磨礦機的好處是:比生產率(利 用系數)高,簡體重量與磨礦介質重量之比小,克服摩擦阻力所耗之功因而較小;用一臺大型磨礦機比用幾臺小型磨礦機看管方便,所占 面積小,按處理1t礦石計的成本也較低。但實踐證明,直徑大于4m時由于裝球減少及轉速降低,比生產率反而下降,比生產率最大的是 直徑2.7—3.6m的磨機。因此,大型球房機有降低成本的優勢,但直徑大于4m,磨礦效率下降的負面影響也應考慮。

關于磨礦機轉速率的問題,總的說來,有在臨界轉速以下工作和超臨界轉速運轉兩種不同的情況。在裝球率保持一定時,有用功率是 隨轉速率不同而變化的,當轉速率為某一適宜值時,有用功率可達最大值。既然有用功率是指發生磨礦作用所消耗的功率與有用功率相 對應的生產率,它與轉速率的關系,基本上和有用功率與轉速率的關系類似。

目前制造廠規定的磨礦機轉速率大致在66%-85%,多數在80%以下,轉速稍偏低,就很難達到高的生產率。近幾年來我國某些廠礦 生產實踐證明,適當地提高磨礦機的現有轉速,是提高選礦廠處理能力措施之一。例如某選礦廠將3200mm x3100Mm格子型球磨機轉速率 由74%提高到88%,磨機的處理能力約提高10%-15%;另一個重選廠,將1500mmx3000mm棒磨機的轉速率由84%提高到97.4%,生產率 提高了25%效果較為顯著。但棒磨機轉速率不宜過高,轉速過高時容易亂棒。但應當注意,隨著轉速率提高后,鋼球和襯板的磨耗量有 所增加,磨機的振動也較厲害.必須加強設備管理和維修工作。并采取合理的措施,適當地降低裝球率,相應的調整磨礦濃度和提高分 級機的效率。同時、還應考慮傳動部件的強度相電動機的負荷情況。

直到目的為止,絕大多數的磨礦機仍然是在臨界轉速以下工作,超臨界轉速磨機僅是個別情況,在這方面,國外已進行過很多研究工 作。試驗和生產都說明,超臨界轉速磨礦盡管有提高磨機牛產率等某些優點,但仍存枉一些間題,有待進一步研究解決。

用平滑襯板的磨機的生產率,常比不平滑襯板磨機的小。使用過于厚的襯板,將減少磨機的有效容積,生產率也就降低。襯板磨損后 ,磨機內直徑將加大,這時鋼球的裝球卒會顯得偏低,是生產率減少,應適當地增加裝球量。

關于這方面的因素,包括裝球制度、磨礦濃度和給礦速度等項。

磨礦介質的形狀和密度:很早以前,就有人用圓錐體、立方體、等為磨礦介質,但實驗證明它們的效果都不如長圓棒形的好。

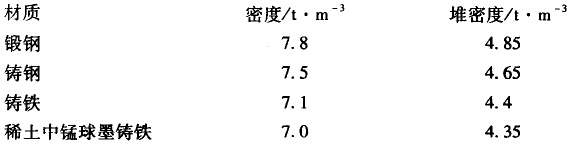

在其他條件不變時,磨礦介質的密度愈大,磨饑的功率消耗和生產率都愈高。一般都用鋼或鑄鐵作磨礦介質,各種材質的磨礦介質的密度如下:

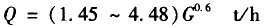

裝球量或裝球率:不同轉速有不同的極限裝球率。在臨界轉速以內操作時,裝球率通常為40%-50%。磨礦機的生產率(Q)和裝球質量 (G)的關系,可以用下面經驗公式表示:

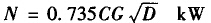

磨礦機消耗的功率(N)和裝球質量(G)的關系,也可以用下面的經驗公式表達:

式中,D為磨機內直徑,m;G為裝球質量,t;C為與裝球率和磨礦介質種類有關的系數。

這些經驗指出,當裝入的鋼球是有效工作的時候,裝球愈多,生產率愈高,功率消耗也愈大。但裝球過多,由于轉速的限制,靠近磨 機中心的那部分球只是蠕動,不能有效工作。通常裝球率不超過50%。超臨界轉速工作時,裝球量要減少到能保證不發生離心運轉,但 也不可以少到削弱生產能力的程度。

一般認為,棒磨機的裝棒率應比同直徑的球磨機約低10%,為35%-45%。

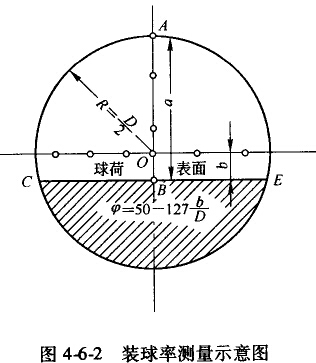

在選礦廠生產上,測定磨機的裝球率,通常是采用測量靜止磨機球荷表面到磨機簡體的最高點距離α的大小來估算,具體測定 和計算如下:

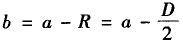

圖4-6-2為磨機橫截面,影線部分表示磨機靜止時球荷所占的面積,D為磨機內直徑,測定球荷表面CBE到磨機筒體的最高頂點A的距離 為a,則球荷表面到磨機中心的距離b由圖看出為:

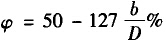

在己知b值后,可按經驗公式求得磨機的裝球率是:

裝球種類:一定質量的球,直徑小的個數多,每落下一批的打擊次數也較多。直徑大的球個數雖小,每批落下的打擊次數少,但每次 的打擊力量卻較大。礦料中有粗粒也有細粒,積粒宜用大球打,綱粒宜用小球磨。因此,實踐證明.最初開車時只裝一種球,它的效果 沒有裝幾種球的好。

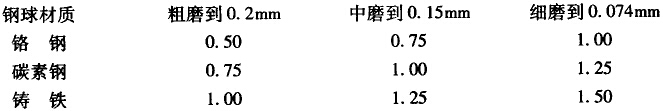

最初配好的鋼球為初裝球,一經啟動磨礦后,鋼球就開始磨損,如果不補給球,球的大小和重量就不符合需要,瘩礦機的生產牢和磨 礦效率都會降低。球的磨損和礦石的硬度、礦塊或礦粒的級細、磨礦的細度、磨機的轉速率和裝球以及鋼球的材質等因素有關,鋼球的 磨損情況大致是(kg/t礦):

生產中的補球通常是按昨日的處理量及鋼球的單耗指標(kg/t)算出球總量,再按不同規格比例分攤補加量,通常以3-5種混合球補入 ,這就是在總量上及比例上保持初裝球的狀態,從而保持磨礦效果的穩定。有些選礦廠由于某種原因而3-5天,或一個星期乃至半月補球 一次,磨礦效果就差。

裝球量決定著磨機功率的大小,故極大地影響磨機的生產率,但裝球的尺寸對磨機生產率也影響甚大。裝球的尺寸決定著有用功轉化的效率高低。而且,選礦前的磨礦均后解離性磨礦,要求礦物的單體解離度高,也就是要求礦石破碎中選擇性解離的幾率高,這就要求鋼球尺寸精確。精確的鋼球尺寸具有精確的破碎力.在精確的破碎力下,礦石中礦物的解離才易沿弱的礦物相界面發生。因此,選礦前的磨礦要求鋼球尺寸精確是由密礦的性質決定的。

磨礦濃度通常是用磨礦機中礦石的重量占整個礦漿重量的百分數表示。礦漿愈濃,它的黏性愈大,流動性較小,通過磨機較饅。在濃礦漿中,鋼球受到浮力較大,它的有效比重就較小,打擊效果也較差。但濃礦槳中含的固體礦粒較多,被鋇球打著購物料也較多。稀礦漿的情況恰好相反。礦漿太濃,它里面的租檢沉治較慢。使用送流型磨機,容易跑出粗砂;使用格子型磨機,因有格子擋著,太粗的砂不易跑出。礦漿太稀,紉的礦粒也容易沉下,這時,如果是送流型磨機,產物就比較細,過扮碎較大;如果是格子型球磨機,稀礦漿就便于把細的或稍租的礦粒沖出格子,過粉碎比較小。礦漿濃度隨礦石性質而定,給礦租和處理硬度大及比重大的礦石,應當用濃礦漿。

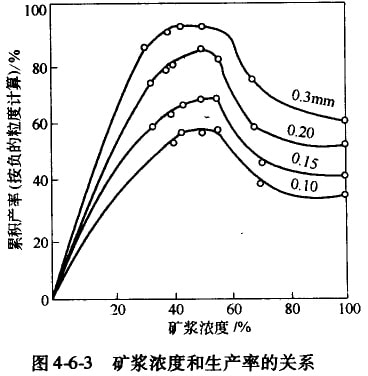

圖4-6-3說明礦漿濃度與磨礦效果的關系,由圖中看到,只有磨礦濃度適當時,產出率才會員高,它隨被磨物料性質及工藝條件而定。就中等轉速的磨機來說,租磨礦(產品細度在0.15-以上)或磨比重大的礦石時,磨礦濃度應當較大,約75%-82%(固)。細磨礦(產品細度在 0.01-0.075mm)或磨比重較小的礦石時,磨礦濃度應低些,通常為65%-75%(固)。轉速較高時,磨礦濃度應稍低一點。某廠的棒磨機的 磨礦濃度以78%-80%(固)為最好,這時產出的+0.25mm的較少,-0.074mm較多。另一個礦的球磨機,第一段磨的磨礦濃度以72%-75%( 固)較好,第二段以69%-72%(固)較好。這是礦石性質不同的結果,影響的礦石性質主要是礦石比重及含泥量因素。

給礦速度就是單位時間內通過磨礦機的礦石量,磨機內礦量小時不但生產率低,而且形成空打的現象,使磨損和過粉碎都嚴重。為了位磨礦機有效地工作,應當維持充分高的給礦速度,以便在磨機中保持多量的待磨礦石。隨著給礦速度的提高,由磨礦動力學可知,排礦產物中合格粒級的含量就減小,而產出的合格粒級數量卻增加,比功耗將降低,磨礦效率顯著提高。如果給礦速度超過磨礦機在特定操作制度下的某額定值時,磨礦機將發生過負荷,出現排出鋼球,吐出大塊礦石及涌出礦漿等情況,甚至被堵塞。因此,給礦必須連續均勻,不要時多時少,使以后的選別受到不好影響,所以各廠房礦機的給礦量都不許存在太大的波動。

分析了操作條件的影響后不難看出;在上面許多的因素中,首先要認清礦石性質和要求達到細度,無論影響磨礦效果的因素是怎樣的復雜,但打擊效果必然是最重要的。只要能夠針對礦石的性質正確地決定轉速、裝球、給礦速度和磨礦濃度,就可以得到好的打擊效果。由于轉速一般不變,所以決定裝球量及裝球尺寸至關重要。當然,對其他因素也應注意,綜合考慮,才會有好的磨礦效果。要做到這些,就非得做系統的周密的調查研究不可,情況清楚才能措施得當。

上一篇:慣性振動篩的構造、工作原理、性能及用途

下一篇:磨礦流程的選擇和確定