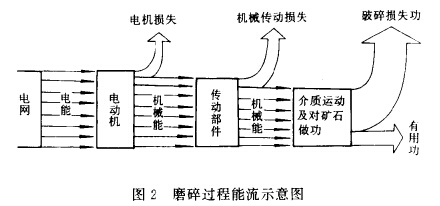

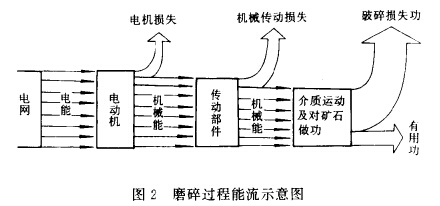

如圖2所示,磨礦過程中有三次大的能量損失。第一次能量損失是電動(dòng)機(jī)將電能轉(zhuǎn)變?yōu)闄C(jī)械能時(shí)產(chǎn)生的。該損失的大小取決于電動(dòng)機(jī)的效率,按目前電動(dòng)機(jī)的制造水平,效率一般為90%-95%,電動(dòng)機(jī)損失約占總能耗的5%-10%,這部分損失較小,也難于降低,此環(huán)節(jié)上節(jié)能潛力不大。第二次能量損失是從電動(dòng)機(jī)輸出的機(jī)械能經(jīng)傳動(dòng)系統(tǒng)而轉(zhuǎn)變?yōu)槟サV介質(zhì)的機(jī)械能時(shí)產(chǎn)生的。該損失大小取決于傳動(dòng)效率高低。按目前的機(jī)械制造水平,這部分損失通常占總能耗的10%-15%。多年來曾搞過以滾柱軸承代替滑動(dòng)軸承、采用液力靜壓軸承和采用環(huán)形馬達(dá)直接傳動(dòng)等辦法,但此部分能量損失比例不大,節(jié)能的效果有限,節(jié)能潛力也不大。第三次能量損失是介質(zhì)的機(jī)械能轉(zhuǎn)變?yōu)榈V石的表面能時(shí)

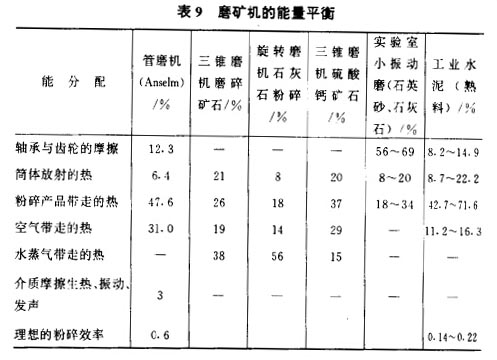

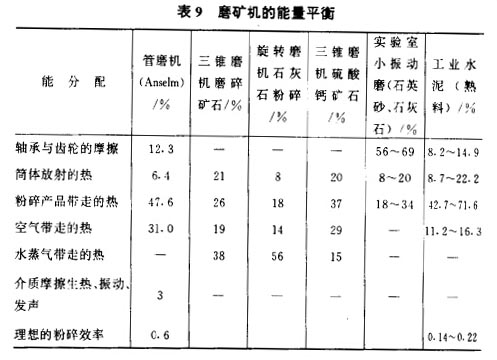

產(chǎn)生的。經(jīng)前面兩次能量損失后,轉(zhuǎn)變?yōu)榻橘|(zhì)的機(jī)械能時(shí)還有75%-85%的總能量。這樣多的能量用于破碎礦石,一部分成為有用功,另一部分成為破碎損失功。目前的測試技術(shù)無法測出破碎損失功,也就無法知道有用功的比例。但各種測試和研究說明,破碎損失功相當(dāng)大,有用功特別是產(chǎn)生礦石新表面積的能相當(dāng)少,少到可以忽略不計(jì)的程度。有的學(xué)者研究說明,用石英磨碎的資料計(jì)算時(shí)僅只輸入功的0.3%用于增加表面積。筆者也作了一個(gè)偏 高的計(jì)算:固體表面能不大,約(0.0124~0.5) ×10J/cm2,而一般磨礦細(xì)度下物料的比表面積通常只有3000~4000cm2/g,如果礦石由破碎產(chǎn)品磨碎到0.074mm時(shí)能耗取40kW • h/t,則可算得物料新生表面能充其量只占總能耗的1. 39%。這均是按偏高值算的,也仍然很小。可見,有用功占的比例確實(shí)少,絕大部分能量幾乎全變?yōu)槟ニ閾p失功。這些磨碎損失功通過摩擦而轉(zhuǎn)變?yōu)闊崮苌⑹г诮橘|(zhì)空間。濕式磨機(jī)排礦口出來的液液溫度比給礦高出10℃以上就是證明。國外有人作過磨礦機(jī)的能量平衡研究,也證實(shí)物料、磨礦介質(zhì)與襯板間相互摩擦產(chǎn)生的熱量占磨礦過程能 量損失的絕大部分,詳見表9所示。

上述磨礦過程的能量損失分析表明:①磨礦過程中輸入的能量,真正用于產(chǎn)生表面積的能量很少,絕大部分通過摩擦呈熱能損失掉了。因此,存在著節(jié)能的巨大潛力。②最大的能量損失是 由各種破碎損失功構(gòu)成的。節(jié)能的重點(diǎn)應(yīng)放在如何提高介質(zhì)破碎 礦石的效率上,即如何使介質(zhì)的機(jī)械能轉(zhuǎn)換為產(chǎn)品的表面能。③ 影響磨礦過程的因素極多,即可調(diào)參數(shù)極多,把各個(gè)參數(shù)調(diào)整到 有利于介質(zhì)破碎礦石的水平上就能起到節(jié)能的效果。也就是說,磨礦過程節(jié)能的路子是十分寬廣的。但是,磨礦是一個(gè)靠鋼球的打 擊和磨剝來完成的力學(xué)過程。要提高過程效率就必須抓住這一關(guān) 鍵環(huán)節(jié),即抓住鋼球破碎礦石的力學(xué)過程來進(jìn)行研究。從鋼球破 碎礦石的過程來分析,造成磨礦效率低和能耗高的原因中至少有 如下三條是與鋼球有關(guān)的。

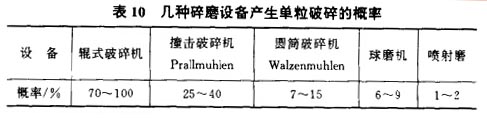

(1)碎礦機(jī)中的破碎是一種約束破碎,較粗的礦塊被夾持在破碎腔內(nèi)破碎,破碎力能有效地施于礦石上面,礦塊破碎的效率 高。磨礦機(jī)中的破碎則不相同,它處理的物料粒度細(xì),不可能實(shí) 施約束破碎,而是靠介質(zhì)落下的沖擊和研磨作用,沖擊帶有隨機(jī) 特征,研磨的約束作用弱,故破碎的概率低。有人對幾種碎磨設(shè) 備產(chǎn)生單粒破碎的概率排列如表10。表10說明,球磨機(jī)破碎概率 是非常低的。破碎的概率越低,破碎過程的能量損失越大從磨礦機(jī)破晬力的特性和破碎概率低的特點(diǎn)出發(fā)可以得出結(jié) 論:應(yīng)該在保證破碎力足夠的前提下盡量增加球數(shù),從而提高打 擊次數(shù)和增大研磨面積。

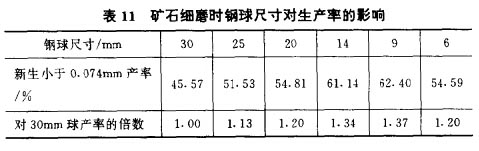

(2)磨碎作用是通過介質(zhì)實(shí)現(xiàn)的,介質(zhì)尺寸選擇恰當(dāng)與否對 磨碎過程影響很大。介質(zhì)尺寸過大,打擊次數(shù)過少,過大的破碎 力又往往發(fā)生貫穿破碎,同時(shí)研磨面積小,研磨能力弱。介質(zhì)尺 寸過小,破碎能量不足,一次實(shí)現(xiàn)不了破碎時(shí)礦粒接受的變形能 又作彈性恢復(fù)而使能量損失。礦粒經(jīng)多次破碎力作用而達(dá)到疲勞極限時(shí)也能破碎,但破碎概率低。當(dāng)球徑和礦石粒度相適宜時(shí),破 碎力作用精確,破碎作用往往從結(jié)合力弱的晶介面上破裂,既節(jié)省能耗又增加礦物解離的選擇性。表11舉出礦石細(xì)磨(處理物料粒度0. 3mm)下介質(zhì)尺寸對小于一0. 074mm產(chǎn)率的影響,說明過大過小的球徑細(xì)磨效率均低,尺寸恰當(dāng)時(shí)效率才最高。

(3)磨礦機(jī)中處理的物料粒度較細(xì),具有一定的體積濃度,磨 礦過程中鋼球與鋼球或鋼球與襯板接觸是經(jīng)常發(fā)生的。由于鋼件對鋼件的硬碰硬,會(huì)造成鋼件的變形及磨損。而這個(gè)磨損還是很嚴(yán)重的。包括與礦石的磨損在內(nèi),磨1t礦僅鋼球消耗就達(dá)1.5kg 左右。生產(chǎn)實(shí)踐證明,磨礦中的能耗往往和鋼耗成正比,一般耗球0. 035~0. 175kg/kW • h,鋼耗高時(shí)能耗也高。鋼耗除了與球和襯板的材質(zhì)有關(guān)系外,還與鋼球的尺寸直接有關(guān):鋼球尺寸大的鋼耗就高,因此,在打擊力足夠的情況下應(yīng)盡量減小鋼球尺寸,過大的鋼球尺寸是有害的,不但磨礦效率低,鋼耗及電耗也高。

服務(wù)熱線

服務(wù)熱線