服務熱線

服務熱線

當前位置:首頁>媒體中心>產品百科>碳素材料生產中的粉碎流程設計

來源: 發表時間:2015-05-04 14:54:59 點擊次數:【】

在炭素工廠中,為了充分發揮機械設備的生產能力,減少投資,提高生產效率,通常將粉碎與篩分、分離和除塵過程聯合起來考慮。 這樣可以縮短工藝流程,便于生產過程的連續化和自動化,以及科學管理。一般來說,破碎作業是與篩分作業聯合使用的;磨粉作業是 與分離(分級)作業聯合使用的;除塵作業不但在上述作業中使用,而且在產生粉塵的地點都需要。它不但回收了原料,保護了設備免遭 腐蝕和磨損,更重要的是保護了環境和工人的身心健康。因而它是炭素工業中實現文明生產不可缺少的重要環節。

流程的設計應注意的基本原則是:

1.設計的流程要滿足工藝的要求。

2.流程的布局要緊湊合理。盡量縮短中間連接,減少不必要的過渡設備,在考慮到設備安裝、操作和維修方便的前提下,盡量采用立 體流程。

3.要能便于連續化和自動化生產,便于科學管理。

4.要有環境保護和安全措施。

在炭素工廠中采用的粉碎、篩分、分離及除塵設備,多數為通用機械設備,設計中主要是選型。選型的一般原則是:

1.所選用的設備首先要能滿足生產量的要求產能力稍有富余。

2.各機所生產的產品要能滿足工藝的要求。

3.流程中各機的生產能力應配套,一般是后比前一工序稍大,以防止堵塞現象。

4.要選用生產效率高,體積小,結構簡單,噪音小,外逸粉塵少,能耗低,便于安裝便于維修和便于實現生產過程的連續化和自動化的設備。總之要盡可能選用性能好的設備。

5.要考慮到設備的投資和來源。

1.根據廠里資金和本廠的實際情況確定產品的品種和生產規模。

2.根據工藝要求,確定流程各個系統的組合形式和流程的路線。

3.確定梳程中所處理物料的品種、性能和處理量,以及上藝對處理產物的粒度和什能的要求,并確定粉碎比。

4.根據流程路線和各級總處貝物料星、粉碎七以及粒度要求,從破碎開始遠級選取單機設備。同時逐漸補充、修改劃定工藝流程。

5.單機設備選型要根據處理量,除去節假日和維修時聞后換算為每大的處理量,并確定班制,然后根據每天的處理量和班次及工藝要求確定設備的型號稱臺數。并逐級選取輔助設備。

6.根據流程路線和所選設備的外形尺寸、重量及作業時的振動情況以及根據廠址的地理、地形、地質棚環境情況,設計硫程布局。

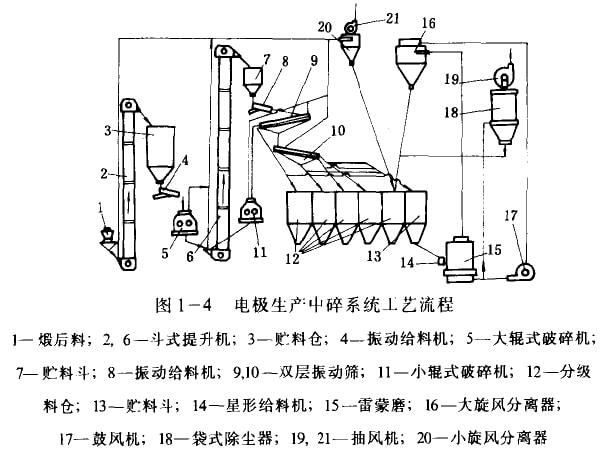

圖1—4為電極生產中碎系統綜合工藝流秤。由圖可見,鍛后料1由提升機2提升到儲料倉3,再由電磁振動給料機4加到輥式破碎機5,破碎后的料由提升機6提升到儲料斗7,再由電磁振動給料機8加到振動篩9,大于4mm的料進入小對輥破碎機11繼續破碎,然后進人提升機6。從振動篩9篩出的4—2mm的料進入料倉12(進到4—2mm分級科倉)。小于2mm的料進入振動篩10,篩出的2—1mm、1—0.5mm、小于0.5mm的料分別進入料倉12的各分級料倉中。料倉12中的不平衡料進入貯料斗13,再經溜槽和星形給料機14加到雷蒙磨15進行磨粉。磨細的粉由鼓風機17鼓進的風帶著經過雷蒙磨上的分離器進入旋風分離器16,使粉與空氣分離,分離出來的細粉下列0075mm分級料倉中。經分離后的空氣再經鼓風機吹入雷蒙磨。為了保持磨機內一定的風壓,多余的空氣被送到布袋除塵器18,除塵后的空氣由抽風機19排放,粉塵下到0.075mm的分級料倉。

對輥機、提升機下料處和振動篩中含有粉塵的空氣集中抽入旋風分離器20,待粉塵與空氣分離后.粉料進入0.075mm分級料倉。凈化后的空氣誹人大氣。

上一篇:碳素材料生產中常用的粉碎機械及粉碎原則

下一篇:如何處理錘式破碎機的篦條折斷脫落